Impresión 3D de piezas aeronáuticas de titanio

El surgimiento de una nueva clase media con necesidades de consumo que hasta ahora no existían es uno de los motores de las nuevas inversiones en regiones como Asia, dando lugar a cambios sociales y económicos. El ritmo de las economías occidentales no es viable para el futuro del medio ambiente y el cambio climático, y debido a ello, gobiernos como el de China está empezando a tomar medidas. Dentro del ritmo de vida actual entra la necesidad de viajar y muchas veces de realizarlo en avión. Esto hace que los nuevos diseños busquen reducir su huella de carbono todo lo posible hasta que los aviones eléctricos o de pila de combustible puedan ser una realidad; algo que parece muy alejado en el tiempo para la aviación comercial.

A la hora de hacer un avión más eficiente en el consumo de combustible una parte importante pasa por el diseño de los motores. Existe un número que está directamente relacionado con esta eficiencia: la relación de derivación. Este número mide cuánto del aire que introduce la hélice en el habitáculo del motor pasa efectivamente por la turbina. Si el número es alto significa que de todo el aire que entra solo una pequeña parte pasa por la turbina; y al revés. Si el número es alto el motor consume menos combustible; si el número es bajo el motor es más potente. Los números altos se usan en avión comercial, los números bajos en aviones de combate. Una consecuencia directa de este factor es que los motores de los aviones comerciales son voluminosos y los de los aviones de combate (o los del Concorde) del tamaño mínimo. Si la idea es construir aviones más eficientes la consecuencia de lo anterior es evidente: hay que construir motores aún más voluminosos. Pero claro, esto genera problemas con la aerodinámica. Un motor más grande genera turbulencias indeseadas que provocan inestabilidades, ruidos y, también, mayor consumo de combustible. Este problema debe solucionarse con actuadores para controlar el flujo de aire.

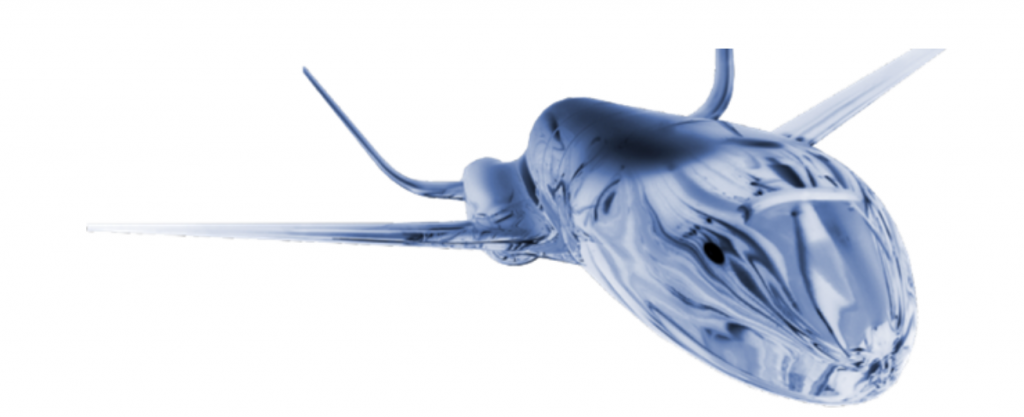

Estos actuadores tienen que tener una serie de características muy concretas: deben ser de bajo peso (como todo en un avión), muy resistente mecánica y químicamente. Además es más que probable que su diseño sea cualquier cosa menos trivial. ¿De qué construir un actuador de este tipo? Deben ser de titanio. O mejor dicho, de una aleación de titanio. Una que ha demostrado ser óptima para aplicaciones aeronáuticas es la Ti-6Al-4V, esto es, un 6 % de aluminio, un 4 % de vanadio y el 90 % restante (menos impurezas) de titanio.

Pero esta aleación de titanio es muy difícil de trabajar, precisamente por sus características. ¿Cómo conseguir un diseño complejo hecho de ella? Una cooperativa vasca, IK4 Lortek tiene una respuesta: por fabricación aditiva usando fusión selectiva por láser. Consiste “simplemente” en diseñar la pieza tridimensional en un ordenador y este diseño pasarlo a una impresora en 3D que emplea un láser para fundir granos de la aleación de titanio, con lo que crea la pieza capa a capa (aditivamente). Este concepto foma parte de un proyecto, Flowcaash, alentado por Airbus, que pretende desarrollar diseños biomiméticos de bajo peso para integrar los actuadores de flujo en la siguiente generación de aviones, mejorando su eficiencia de combustible y aerodinámica. Todos los ensayos de las nuevas piezas se realizan en el alavés Centro de Tecnología Aeronáuticas CTA.

Información de interés:

- Lortek: Member of Basque research and technology alliance: https://www.lortek.es/es/home

- Flowcaash, FLOW Control Actuators at Aircraft scale manufacturing by SLM with high aerodynamic performance for using in Harsh environment: https://www.flowcaash.eu/

- Centro de Tecnología Aeronáuticas CTA: http://ctaero.com/

- Información sobre 3D SML (Selective Laser Melting): https://www.sculpteo.com/es/materiales/slm-materiales/#:~:text=%C2%BFQu%C3%A9%20es%20la%20tecnolog%C3%ADa%20de,un%20proceso%20de%20fusi%C3%B3n%20total.