Inicio » Entradas etiquetadas como «Pilote»

Archivos de la etiqueta: Pilote

Criterio de rechazo durante la hinca de un pilote

En los pilotes de desplazamiento (hincados) es habitual establecer la longitud de los pilotes en función del control de la propia hinca. Existen numerosas expresiones (se dice que más de 400) que relacionan la penetración del pilote al golpearlo (habitualmente se denomina rechazo) con la resistencia del terreno. Aunque la más conocida sea quizás la fórmula holandesa (por su facilidad de uso) yo os recomendaría el empleo de la fórmula de Hiley. En la ROM 0.5-05 se facilitan unos valores típicos de los parámetros.

Aunque teóricamente es un tema sencillo, a menudo en las obras se convierte en un asunto controvertido sobre cómo realizar el control de la hinca.

A continuación os dejo algunas recomendaciones para realizar de manera correcta el control del rechazo durante la hinca de un pilote.

- En la UNE-EN 12699 se indica que la tensión máxima e durante la hinca no debe superar 0,8 veces la resistencia característica del hormigón a compresión. la pregunta es, ¿cómo se obtiene dicha tensión? Teóricamente mediante el análisis de propagación de ondas. Esto no siempre es fácil de cuantificar.

- La altura de caída para comprobar el rechazo debe ser del orden de 1 m (como mínimo 50 cm). En ningún caso se deben adoptar valores tan bajos como 10-20 cm. Si se emplean alturas de caída tan bajas, la energía que aplicamos en el pilote no permite establecer la resistencia última del terreno.

- Se debe medir el número de golpes necesarios por lo menos para profundizar 20 cm el pilote. Es decir, no se debe hacer el control mediante un único golpeo. Es más, es recomendable que el control se realice en varios tramos de manera similar a la realizada en los ensayos de penetración dinámica. Por ejemplo, se propone contar los golpes para 3 tramos de 20 cm (es decir, los golpes necesarios para una penetración de 60 cm). De esta manera se evitará que el pilote quede apoyado en niveles cementados o compactos de reducido espesor.

- Es necesario comprobar que un error en la lectura de la penetración de 5 mm no conlleve una variación de la resistencia superior al 20%. Teniendo en cuenta que en obra es fácil tener un error de la lectura de la penetración de algún milímetro no puede ser que ese error pudiera llevar a una reducción significativa de la resitencia del terreno

Hinca de pilote

Ejecución del hincado de un pilote

A continuación se indica el proceso a seguir para la hinca del pilote.

- Se iza el pilote y se coloca sobre la marca dejada por la plantilla en el suelo.

Se realiza el aplomado a dos caras del pilote mediante un nivel de mano para comprobar que el pilote queda vertical. Si el pilote está inclinado pueden aparecer esfuerzos no deseados en el pilote Control de la inclinación de un pilote mediante un nivel de mano

Control de la inclinación de un pilote mediante un nivel de mano

- Se inicia la hinca hasta un metro aproximadamente, comprobando la verticalidad y la excentricidad en planta.

- Si el proceso de hinca exige longitudes de pilote superiores a 12 m, se utilizará una junta.

- La hinca podrá ser:

- Con control de golpeo a lo largo de toda la hinca

- Con control de golpeo en el tramo final (aproximadamente cinco metros).

- Con control de rechazo. El control del rechazo se llevará a cabo en el 100% de los pilotes.

- En los pilotes, o en aquellos tramos de ellos en los que se realice control de golpeo, la altura de caída de la maza será constante. Esta altura de caída es función de la sección del pilote hincado según la tabla 1. A continuación se indican las alturas de caída para maza de 9.000 kg, en la ciudad de Madrid:

Tabla 1

Sección (cm) |

Altura de caída (cm) |

| 40 x 40 | 80 |

| 35 x 35 | 60 |

| 30 x 30 | 50 |

| 27 x 27 | 30 |

Control de rechazo al final de la hinca.

- El control del rechazo se realizará después de haber penetrado con más de 40 golpes (y nunca llegando a más de 100) durante tres tramos consecutivos de 20 cm. Esta prescripción deberá comprobarse en todos los pilotes.

- Para medir el rechazo, se realizarán 3 andanadas de 10 golpes cada una con una altura de caída de maza en función de la sección del pilote según la tabla 2 (para maza de 9.000 kg).

Tabla 2

| Sección (cm) | Altura de caída (cm) |

| 40 x 40 | 50 |

| 35 x 35 | 50 |

| 30 x 30 | 30 |

| 27 x 27 | 30 |

Como se puede ver para evitar la rotura del pilote se disminuye la altura de caída de la maza:

Rotura de la punta de un pilote de hormigón armado

- En caso de variar las condiciones de peso de la maza, se determinará la altura de caída necesaria para transmitir la misma energía.

- Para comprobar los descensos, se dispondrá de un gramil con el cual se rayará el pilote al comienzo de la primera tanda y al final de cada una de las mismas.

Recomendaciones constructivas en pilotes en roca

Os dejo algunas recomendaciones para la ejecución de pilotes cuando la roca es sana.

En ocasiones, si la roca se presenta muy sana y los rendimientos que se obtienen durante la excavación del pilote con el útil de roca son bajos, se podría reducir la penetración en roca a un mínimo de un diámetro.

Un criterio práctico habitual frecuentemente utilizado en las obras (para poder adoptar decisiones sin interrumpir la obra) consiste en limitar la penetración en función del tiempo: por ejemplo, si con la utilización del útil de perforación en roca (widia) no se consigue perforar más de 1,0 m en 3-4 horas, ello sería indicativo de que la dureza del terreno hace que no resulte imprescindible continuar perforando en un material con una resistencia a compresión de varios centenares de kp/cm2 para colocar hormigón de una resistencia similar.

En ocasiones puede aumentarse la penetración de un pilote en el terreno competente mediante la realización de micropilotes de tubo o de barras en el interior del pilote y profundizando varios metros bajo la punta, hasta la profundidad correspondiente a una penetración de 4 diámetros desde la punta. Para disponer estos micropilotes se podrían aprovechar los tubos de auscultación y complementarlo con una perforación central.

Imagen de un trépano tricono (tomada de wikipedia)

Penetración de pilotes apoyados en roca

En la entrada anterior se comparaban las expresiones que se proponen en la GCOC y en la ROM 0.5-05 para el cálculo de pilotes en roca. Un sencillo análisis ponía de manifiesto la diferencia entre ambos procedimientos. Por este motivo, en muchas ocasiones es interesante establecer un criterio práctico (de ejecución) que permita establecer la profundidad de un pilote en roca. Os transmito a continuación mi experiencia.

Un criterio práctico habitual frecuentemente utilizado en las obras (para poder adoptar decisiones sin interrumpir la obra) consiste en limitar la penetración en función del tiempo: por ejemplo, si con la utilización del útil de perforación en roca (widia) no se consigue perforar más de 1,0 m en 3-4 horas, ello sería indicativo de que la dureza del terreno hace que no resulte imprescindible continuar perforando en un material con una resistencia a compresión de varios centenares de kp/cm2 para colocar hormigón de una resistencia similar.

Como podéis ver sería un criterio sencillo de establecer la posición en roca de la punta de un pilote.

Ensayo cross-hole en pilotes

Para confirmar la integridad estructura del pilote se suele recurrir a la auscultación sónica. Habitualmente, sobre todo en pilotes de gran diámetro, se emplea el método ultrasónico Cros-Hole. Mediante este ensayo se pueden conocer la posible existencia de fallos en el pilote.

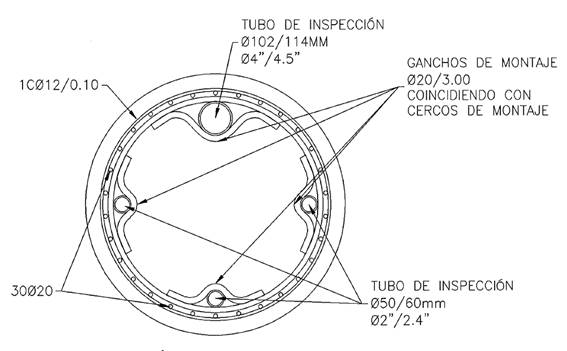

Para poder realizar en los pilotes el ensayo ultrasónico “cross-hole” o de transparencia sónica, es necesario que hayan quedado unos tubos huecos al hormigonar el pilote, para poder introducir por allí las sondas ultrasónicas. Dichos tubos se rellenarán de agua.

Para poder realizar la auscultación sónica se recomienda colocar tubos de 2”. Se conoce que emplear diámetros de tubería de mayor diámetro puede hacer más difícil la interpretación del ensayo ya que la señal ultrasónica debe atravesar mayor espesor de agua en el tubo y pierde energía, lo cual reduce el alcance de la misma y dificulta la interpretación del ensayo.

El número de tubos a instalar depende del diámetro que tengan los pilotes.

- 2 tubos para diámetro hasta 60 cm

- 3 tubos para diámetro hasta 120 cm

- 4 tubos para diámetro hasta 150 cm

- 5 tubos para diámetro a partir de 150 cm

Para grandes diámetros se coloca un tubo cada 30 cm de diámetro aproximadamente. En la siguiente figura se muestra la colocación de los tubos

La velocidad esperable en el hormigón oscila entre 3500-4000 m/s. Valores inferiores indicarían la existencia de alguna anomalía en el pilote.

En el agua la velocidad de propagación sería 1460 m/s y en el acero 5600 m/s.

:

Con 25 mm de agua en cada tubo (5 cm) y 95 cm de hormigón (entre generatrices interiores de tubería) el tiempo de llegada de la señal sería 2.7 ms. Si el emisor estuviera contra el tubo de acero en la parte más próxima y el receptor también (95 cm de hormigón sin pared de agua) resultaría un tiempo de llegada de 2.4 ms. La diferencia en los tiempos debido a la diferencia en la posición del emisor sería 2.7/2.4 del 14%. Como se verá a continuación esta diferencia condiciona la interpretación del ensayo..

Unas ideas generales que nos pueden permitir estimar si existen defectos en un pilotes podrían ser las siguientes:

- Valoración aceptable si el incremento de tiempo de llegada es inferior al 10%.

- Anomalías pequeñas cuando el incremento de tiempo está comprendido entre el 10% y el 20%, con distorsión escasa y pequeña disminución de la amplitud.

- Anomalías significativas cuando el incremento de tiempo es superior al 20%.

- La ausencia de señal se interpreta como un defecto severo con una probable presencia de intrusión de suelo o despegue del tubo en un tramo sobre el nivel freático. Una velocidad próxima a 1500 m/s sería indicativa de que la señal se transmite por el agua.

Por último, indicar que el coste de los tubos de auscultación puede ser elevado. Del orden del 25% del coste de ejecución (materiales aparte.

Rozamiento negativo

El rozamiento negativo se produce en función del movimiento relativo pilote-terreno. Se produce cuando el asiento del terreno es superior al del pilote. En el argot goetécnico se suele decir que se “cuelga” el terreno del pilote.

Sea cual sea el material que queda al nivel de la punta del pilote, la tensión que transmite el pilote por punta es mayor que las tensiones en el terreno a ese nivel (geostáticas). Se trata de una inclusión rígida que recibe su peso propio (como mínimo igual que la geostática del terreno), la carga de estructura y el rozamiento negativo de los niveles superiores. Por tanto, la punta siempre bajará igual o más que el terreno alrededor de misma (punto de concentración de tensión). Si como suele ser habitual bajo la punta del pilote hubiese quedado terreno removido habrá más asiento del pilote y menos rozamiento negativo.

El rozamiento negativo tiene necesariamente que interrumpirse por encima de la punta, aunque es posible que se desarrolle en la mayor parte de la longitud del pilote, casi hasta la punta. En la Guía de Cimentaciones en Obras de Carretera se indica que en pilotes resistentes por punta (pilotes columna) es suficientemente aproximado y conservador suponer que en todo el fuste se desarrolla rozamiento negativo.

Pero la realidad es todavía algo más complicada. El rozamiento negativo evoluciona, al igual que los asientos, con el tiempo.

En el caso de los pilotes hincados, la hinca de pilotes, debido al remoldeo del terreno y a la generación de sobrepresiones que posteriormente da lugar a un proceso de consolidación, se puede producir rozamiento negativo.

Cuando se espera rozamiento negativo es mejor utilizar un diámetro grande, que tiene menor superficie lateral relativa respecto al área de la punta.

Si se van a construir rellenos alrededor de un pilote que pudiera generar rozamiento negativo, sería mejor ejecutar antes el relleno, esperar a que los asientos se produzcan y, posteriormente, ejecutar los pilotes.

Asiento de un pilote aislado

En muchas ocasiones se suele descir que el asiento del pilote en serivicio es del orden de la centésima parte del diámetro. A continuación vamos a explicar el fndamento de dicha afirmación.

El asiento de un pilote puede estimarse con la siguiente expresión:

s = Np/( 40 Qh) D + L Np / AE

siendo:

Np carga actuante en el pilote

Qh carga de hundimiento

D diámetro del pilote

A área del pilote

E módulo de deformación del hormigón del pilote

L longitud del pilote (en pilotes trabajando por punta, como es el presente caso).

El segundo sumando corresponde al acortamiento elástico del pilote. Considerando una tensión (Np/A) del orden de 35 kp/cm2 y un módulo de deformación de 175.000 kp/cm2, resulta un acortamiento elástico del pilote de:

Selast ≅ 2 X 10-4 · L ≅ 0,2 mm/m · L

Considerando una longitud total de pilote del orden de 10 m, resultaría un valor de Selast ≅ 2 mm.

El primer término corresponde a la deformación del terreno. Teniendo en cuenta que se ha adoptado como criterio Qh/Np > 3, se obtendría:

Sterr = D/120

Teniendo en cuenta, el conjunto de los dos sumandos se llega a las fórmulas simplificadas de uso habitual:

S = D/ 30 F (F = coef. de seguridad = 3)

ó

S =D/100

Esto significa que el orden de magnitud del posible asiento de un pilote de 0,65 m de diámetro es de 6-7 mm.

Por este motivo es muy poco habitual extenderse en consideraciones sobre los asientos cuando se recomiendan pilotes y para ellos se establecen márgenes de seguridad razonables.

Célula Osterberg

Uno de los procedimientos para estimar la carga de hundimiento de un pilote es mediante la célula Osterberg que ha desarrollado la empresa Loadtest.

¿En que consiste la célula Osterberg?

Está constituida por dos platos metálicos paralelos entre los cuales se colocan una serie de gatos, cuyo número y capacidad depende de la carga que se quiera aplicar al pilote. Los gatos aplican su carga a través de un circuito hidráulico. Al ser aplicada la carga el pilote comienza a solicitarse en dos direcciones. Hacia arriba evalúa la resistencia por fuste y hacia abajo la resistencia por punta y la zona del tramo de fuste existente entre célula y punta. Se puede registrar de manera separada ambas resistencias.

En cada ensayo se debe establecer la posición de la célula. Inicialmente, podría pensarse en colocar cerca de la punta para diferencia claramente la resistencia por fuste y punta. Pero si la resistencia por punta fuera muy pequeña podría suceder que se agotara el recorrido de la célula sin haber agotado el fuste. Por ello es necesario realizar un estudio de la ubicación para cada ensayo. Pero además, es recomendable disponer un único tramo de tubo tremie entre la célula y la punta. Y esto limitará a un máximo de 10 m la ubicación por encima de la punta.

Los pilotes ensayados se pueden volver a emplear si más que inyectar con lechada de la zona de la célula.

El ensayo se detiene cuando se agota la carga de la célula o la resistencia del terreno (de la zona inferior o de la zona superior).

¿Qué se obtiene en el ensayo?

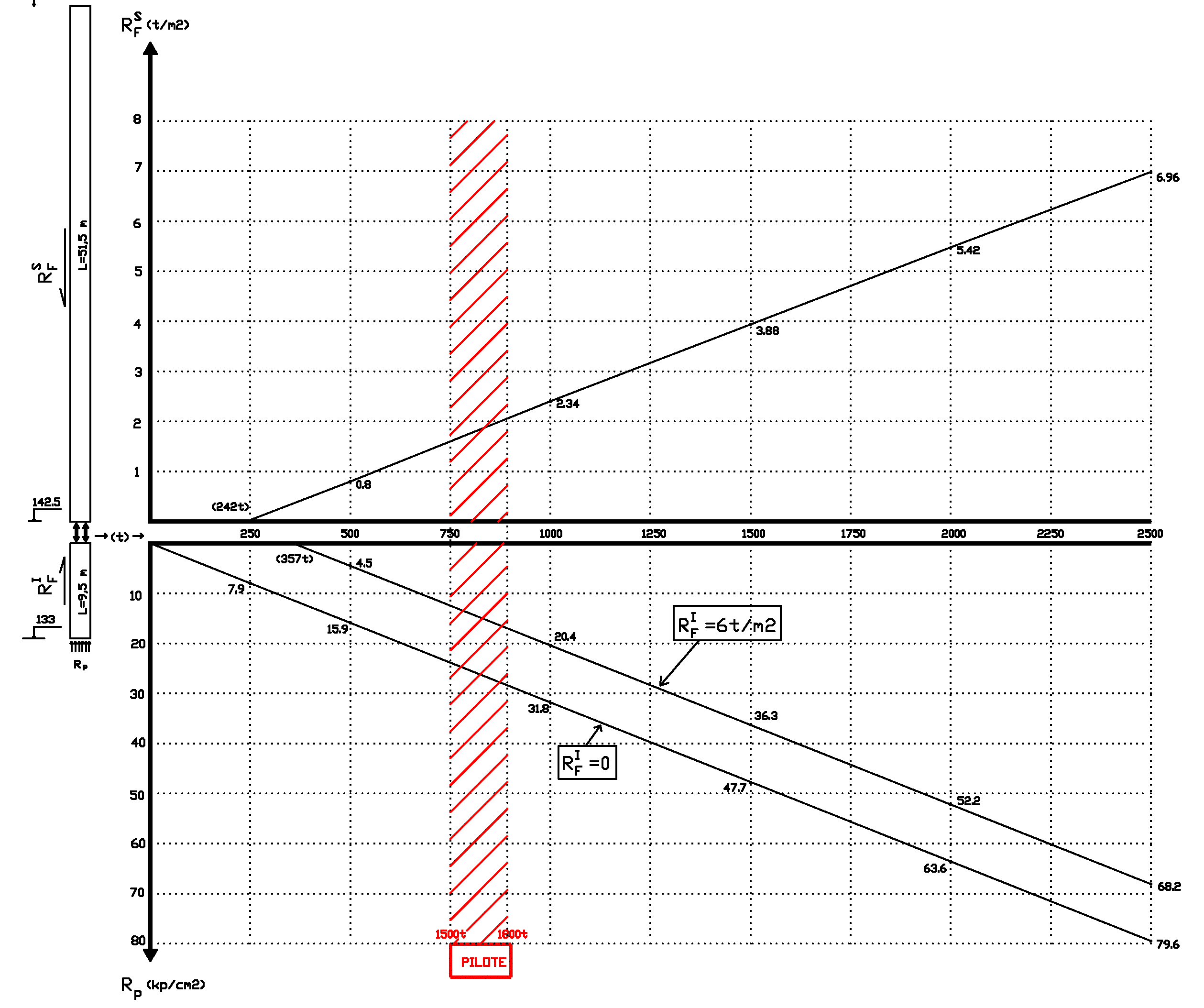

En el siguiente gráfico se muestra de manera esquemática la posible distribución de resistencias desarrolladas durante el ensayo.

- En abcisas se ha representado la carga aplicada en la célula, en cada una de las dos direcciones (hacia arriba y hacia abajo).

- En la parte superior se ha representado la resistencia por fuste movilizada. La carga inicial indicada correspondería al peso del pilote.

- En la parte inferior de la figura se ha representado la variación de la resistencia por punta movilizada en función de la carga aplicada en la célula.

Se han incluido dos rectas. Una de ellas corresponde a la hipótesis de que el tramo inferior del fuste no contribuya a resistir la carga aplicada con la célula (= 0) y toda la reacción se produzca por la punta. La otra línea correspondería a la situación en la cual se movilizase la resistencia por fuste teórica en el tramo inferior del pilote. Realmente lo más probable es que la situación sea intermedia entre las dos citadas: la punta comenzará a contribuir (conjuntamente con el fuste) desde el primer momento.

En el ensayo, en realidad, se obtendrá un gráfico en el que se represente en abcisas la carga aplicada y en ordenadas los desplazamientos de la zona superior del pilote y de la zona inferior. Y a partir de la deformación se puede obtener la resistencia unitaria.

Esto sólo ha sido un pequeño apunte para que concozcáis este modo de obtener la carga de hundimiento de un pilote, o al menos, un límite inferiro de la resistencia del terreno. Para más detalles ver http://www.loadtest.com/services_int/ocelltechnology.htm

Pilote mal replanteado

En alguna ocasión puntual cuando se procede al descabezado de los pilotes se puede comprobar que uno de los situados en la esquina está desplazado respecto a su posición teórica. Así sucedió un en encepado, en el que el eje del pilote se situaba a 2,35 m de su posición teórica.

¿Qué sucede en este caso?

En primer lugar habría que considerar que la variación de posición del pilote no produce modificación alguna en la capacidad portante del mismo, ya que las condiciones geotécnicas serán similares a las existentes en su situación original. Por tanto, si se ha alcanzado la cota teórica prevista y no ha existido ninguna incidencia durante su ejecución, se puede suponer que en el mismo pueden actuar unas cargas similares a las de diseño (en este caso, tope estructural de 40 kp/cm2 para la combinación de acciones frecuentes).

En cambio, la nueva geometría sí que produce una modificación en las cargas que serían transmitidas por cada pilote debido a la existencia de una nueva distribución (la carga será menor en el pilote desplazado y mayor en los opuestos). Hay que recordar que en el procedimiento simplificado en el que se considerar el encepado rígido y los pilotes articulados en cabeza, la resultante de las acciones se debe trasladar el centro de gravedad de los pilotes.

¿Qué hacer en este caso?

Tendríamos dos alternativas, tal como se indican a continuación:

- Recálculo de las cargas

La primera actuación podría consistir en recalcular de nuevo el encepado de acuerdo a la nueva geometría real existente. Habría que comprobar cuál es la carga máxima que actuaría sobre cada pilote.

En los cálculos teóricos iniciales se ha admitido que cada pilote recibiese una carga de 707 t (tope estructural de 40 kp/cm2 ). Si el nuevo cálculo resultara una carga ligeramente superior (por ejemplo, del orden del 10%) se podría admitir los pilotes como válidos.

Además del estudio de la carga en los pilotes, se debería analizar la nueva armadura que debería disponerse en el encepado en la zona del pilote desplazado (que necesitaría un cierto refuerzo de armadura).

- Realización de un nuevo pilote

Evidentemente, para solucionar la incidencia detectada otra posibilidad sería ejecutar un nuevo pilote en la posición teórica inicial y restablecer la geometría inicial del encepado.

Este pilote tendría la misma longitud que la del resto del encepado y su tope estructural sería asimismo idéntico. Desde el punto de vista geotécnico la capacidad portante del pilote sería idéntica a la teórica, ya que el pilote desplazado no formaría parte del encepado y, por tanto, no sería necesario considerar efecto grupo alguno.