Inicio » Sin categoría

Archivos de la categoría: Sin categoría

Fisuración en las obras de drenaje transversal

En muchas obras de drenaje transversales bajo los terraplenes, las grietas observadas son las que se producen cuando la carga del terreno existente sobre la clave de la obra de drenaje supera la resistencia estructural de la tubería. En la zona inferior, la existencia de hormigón en masa bajo el apoyo del tubo, incrementa la resistencia en esa zona. En los extremos de la obra de drenaje, las impostas de los emboquilles rigidiza los tubos, dificultando la aparición de fisuras.

El posible mecanismo de rotura se ha dibujado en la Figura.

Como se puede ver, el peso de las tierras produce un descenso de la clave, pudiendo dar lugar a la aparición de cuatro rotulas, en los extremos de los diámetros verticales y horizontales. Las fisuras que se producen en el diámetro horizontal se producen por el exterior del tubo por lo que no es posible verlas.

Este mecanismo de rotura es habitual en este tipo de obras de drenaje. Normalmente, a pesar de la fisuración, el tubo suele alcanzar una situación estable sin llegar a colapsar.

Cuando se observa esta patología se pueden realizar las siguientes actuaciones:

- Lo fundamental es conocer la evolución de la apertura de las fisuras. Por esta razón se pueden colocar unos testigos de yeso que puedan confirmar si las grietas continúan abriéndose en estos momentos. Para ello, se podría disponer de dos testigos por cada módulo de tubería, en la zona de la clave. Podría ser suficiente auscultar un tramo de tubo de cada tres.

- Si se observara que las fisuras siguen creciendo actualmente, se deberá reforzar estructuralmente el tubo. Para ello, se podría colocar sendas placas metálicas en la clave y en la zona inferior (cuna). Se podrían disponer dos placas entre juntas ( cada una a medio metro de cada junta). Esta medida equivaldría a colocar un suplemento de armadura. Para su colocación puede ser necesario emplear alguna resina para asegurar conexión entre refuerzo y hormigón. Las placas deberán unirse a la tubería de hormigón mediante una serie de pernos.

- Además, es conveniente, intentar sellar las juntas para asegurar que no existe infiltración de agua al terreno y, así, el agua pueda circular por el interior de la tubería en toda su longitud.

¿Cuándo ejecutamos micropilotes?

Los micropilotes fueron, en su momento, ideados para resolver problemas de recalce de estructuras. El desarrollo de las técnicas de ejecución ha hecho que su uso sea conveniente incluso en obras de nueva planta.

En cimentaciones a realizar “ex novo” pueden ser de interés en algunas circunstancias, entre ellas las siguientes.

– Cimentaciones profundas en lugares de difícil acceso. Los equipos necesarios para ejecutar micropilotes son mucho más ligeros y permiten acceder a lugares donde las máquinas necesarias para realizar pilotes no podrían llegar.

– Cimentaciones sobre zonas carstificadas. La presencia de huecos en el subsuelo puede conducir a la necesidad de ejecutar una cimentación profunda. La ventaja de los micropilotes, en estos casos, estriba en la movilización de una mayor superficie lateral de la roca, en mayor número de puntos (más unidades de micropilotes que la solución equivalente de pilotes convencionales) y de una manera más efectiva (mayor capacidad unitaria de resistencia por fuste).

– Terrenos heterogéneos. En ocasiones, el terreno de cimentación es muy heterogéneo, alternando zonas blandas con zonas que pueden ser localmente resistentes (presencia de bolos en coluviones, por ejemplo). La maquinaria de perforación de micropilotes es más versátil y puede resultar interesante en esas situaciones.

Recordad que la tubería siempre debe ser de primer uso. No puede reutilizarse una tubería

Algunas ideas sobre la inyección de los anclajes

En esta entrada os dejo algunos comentarios que os pueden servir para diseñar las inyecciones de los micropilotes.

Tipo de inyección

Las reinyecciones, o inyecciones repetitivas de los micropilotes en varias fases tienen por objeto aumentar la capacidad del anclaje en la zona de bulbo. Los parámetros de presión y caudal deben definirse en el Proyecto.

• Los anclajes del tipo IU (inyección única) suelen ser los más adecuados en rocas, terrenos cohesivos muy duros y suelos granulares. En la guía de micropilotes se establece una presión mínima de inyección de 0.5 veces la presión límite y como máximo la presión límite para el procedimiento de inyección única (esto no se indica en la norma de anclajes). Para presiones inferiores a 5 Kp/cm2 los ábacos no son de aplicación.

• Los anclajes del tipo IR se emplean generalmente en rocas fisuradas blandas y en aluviales granulares gruesos e incluso finos. Presión mínima en última fase en boca de taladro de 5 Kp/cm2.

• Los del tipo IRS se recomiendan en suelos con predominio de finos y de consistencia media- baja. Presión mínima en última fase de inyección en boca de taladro de 10 Kp/cm2.

Tipo de anclaje

• Los anclajes de cable son preferibles frente a los de barra en terrenos que puedan sufrir movimientos, para evitar una rigidez excesiva en la cabeza que pueda llegar a su rotura, y cuando hay que absorber acciones que requieran gran capacidad.

Volumen de inyección esperable

Referencia del volumen de inyección respecto al teórico:

- 1.5 V Teórico en IU.

- 2.0 V. Teórico en IR

- 3.0 V. Teórico en IRS.

Centradores

Hay que disponer centradores en las barras para garantizar un recubrimiento mínimo de 10 mm. Los centradores no podrán estar separados más de 3 m y deben disponerse como mínimo 2 en la zona del bulbo

Criterio de rechazo durante la hinca de un pilote

En los pilotes de desplazamiento (hincados) es habitual establecer la longitud de los pilotes en función del control de la propia hinca. Existen numerosas expresiones (se dice que más de 400) que relacionan la penetración del pilote al golpearlo (habitualmente se denomina rechazo) con la resistencia del terreno. Aunque la más conocida sea quizás la fórmula holandesa (por su facilidad de uso) yo os recomendaría el empleo de la fórmula de Hiley. En la ROM 0.5-05 se facilitan unos valores típicos de los parámetros.

Aunque teóricamente es un tema sencillo, a menudo en las obras se convierte en un asunto controvertido sobre cómo realizar el control de la hinca.

A continuación os dejo algunas recomendaciones para realizar de manera correcta el control del rechazo durante la hinca de un pilote.

- En la UNE-EN 12699 se indica que la tensión máxima e durante la hinca no debe superar 0,8 veces la resistencia característica del hormigón a compresión. la pregunta es, ¿cómo se obtiene dicha tensión? Teóricamente mediante el análisis de propagación de ondas. Esto no siempre es fácil de cuantificar.

- La altura de caída para comprobar el rechazo debe ser del orden de 1 m (como mínimo 50 cm). En ningún caso se deben adoptar valores tan bajos como 10-20 cm. Si se emplean alturas de caída tan bajas, la energía que aplicamos en el pilote no permite establecer la resistencia última del terreno.

- Se debe medir el número de golpes necesarios por lo menos para profundizar 20 cm el pilote. Es decir, no se debe hacer el control mediante un único golpeo. Es más, es recomendable que el control se realice en varios tramos de manera similar a la realizada en los ensayos de penetración dinámica. Por ejemplo, se propone contar los golpes para 3 tramos de 20 cm (es decir, los golpes necesarios para una penetración de 60 cm). De esta manera se evitará que el pilote quede apoyado en niveles cementados o compactos de reducido espesor.

- Es necesario comprobar que un error en la lectura de la penetración de 5 mm no conlleve una variación de la resistencia superior al 20%. Teniendo en cuenta que en obra es fácil tener un error de la lectura de la penetración de algún milímetro no puede ser que ese error pudiera llevar a una reducción significativa de la resitencia del terreno

About JESUS GONZALEZ GALINDO

Hinca de pilote

Ejecución del hincado de un pilote

A continuación se indica el proceso a seguir para la hinca del pilote.

- Se iza el pilote y se coloca sobre la marca dejada por la plantilla en el suelo.

Se realiza el aplomado a dos caras del pilote mediante un nivel de mano para comprobar que el pilote queda vertical. Si el pilote está inclinado pueden aparecer esfuerzos no deseados en el pilote Control de la inclinación de un pilote mediante un nivel de mano

Control de la inclinación de un pilote mediante un nivel de mano

- Se inicia la hinca hasta un metro aproximadamente, comprobando la verticalidad y la excentricidad en planta.

- Si el proceso de hinca exige longitudes de pilote superiores a 12 m, se utilizará una junta.

- La hinca podrá ser:

- Con control de golpeo a lo largo de toda la hinca

- Con control de golpeo en el tramo final (aproximadamente cinco metros).

- Con control de rechazo. El control del rechazo se llevará a cabo en el 100% de los pilotes.

- En los pilotes, o en aquellos tramos de ellos en los que se realice control de golpeo, la altura de caída de la maza será constante. Esta altura de caída es función de la sección del pilote hincado según la tabla 1. A continuación se indican las alturas de caída para maza de 9.000 kg, en la ciudad de Madrid:

Tabla 1

Sección (cm) |

Altura de caída (cm) |

| 40 x 40 | 80 |

| 35 x 35 | 60 |

| 30 x 30 | 50 |

| 27 x 27 | 30 |

Control de rechazo al final de la hinca.

- El control del rechazo se realizará después de haber penetrado con más de 40 golpes (y nunca llegando a más de 100) durante tres tramos consecutivos de 20 cm. Esta prescripción deberá comprobarse en todos los pilotes.

- Para medir el rechazo, se realizarán 3 andanadas de 10 golpes cada una con una altura de caída de maza en función de la sección del pilote según la tabla 2 (para maza de 9.000 kg).

Tabla 2

| Sección (cm) | Altura de caída (cm) |

| 40 x 40 | 50 |

| 35 x 35 | 50 |

| 30 x 30 | 30 |

| 27 x 27 | 30 |

Como se puede ver para evitar la rotura del pilote se disminuye la altura de caída de la maza:

Rotura de la punta de un pilote de hormigón armado

- En caso de variar las condiciones de peso de la maza, se determinará la altura de caída necesaria para transmitir la misma energía.

- Para comprobar los descensos, se dispondrá de un gramil con el cual se rayará el pilote al comienzo de la primera tanda y al final de cada una de las mismas.

About JESUS GONZALEZ GALINDO

Inyección de bulones/anclajes

En esta entrada quiero compartir una serie de reglas de buena práctica que conviene tener en cuenta en la construcción de anclajes y bulones, basadas en la norma “Recomendaciones para el proyecto, construcción y control de anclajes al terreno. H.P. 8-96”

Generalidades. Procedimiento operativo

La operación de inyección se realizará siempre de abajo a arriba y no podrá interrumpirse tras su inicio. En caso de emergencia que obligue a una interrupción, se extraerá completamente el bulón y se procederá a limpiar el sondeo de forma inmediata mediante algún procedimiento que no perjudique las condiciones geotécnicas del suelo.

El procedimiento de inyección empleado deberá asegurar la libre salida del agua y el aire, por tubos de purga o por la boca del sondeo, con objeto de asegurar el perfecto llenado del taladro.

La operación de inyección debe realizarse antes de 30 minutos tras la preparación de la lechada, aunque este período de tiempo deberá fijarse en función del tipo de cemento, dosificación real, empleo de aditivos, etc.

El proceso de inyección, y la configuración de los bulones, deben garantizar el libre alargamiento en la zona libre, así como que no se transmita la fuerza entre terreno y bulón en esta primera parte. Es conveniente colocar una cinta alrededor del bulón (o incluso una vaina de PVC) en estos primeros metros para aislarlo de la lechada y que no se pueda producir arrancamiento.

El proceso de inyección se realizará en el menor tiempo posible desde la colocación de la armadura. Deberá observarse si se producen desprendimientos en el sondeo, en este caso se debería reducir al máximo el período de tiempo hasta la inyección, desde la ejecución del sondeo y colocación del bulón.

El procedimiento de inyección empleado, asegurará que no queden inclusiones de agua, aire u otro fluido en la zona inyectada.

Después de realizada la inyección, no se moverá ni manipulará el anclaje, permitiéndose el fraguado y endurecimiento de la lechada sin perturbaciones, hasta que se obtenga la resistencia necesaria de la misma.

Características de la lechada

La lechada de cemento para inyección se dosificará con una relación agua/ cemento de 0,4.

La resistencia mínima exigible a cualquier lechada de inyección no deberá ser inferior a 450 Kg/ cm2 a los 28 días.

Podrá procederse al tesado del anclaje cuando haya transcurrido un período de unos 4 días desde la inyección. Si el tesado de los primeros anclajes resulta satisfactorio, se podría reducir este período de tiempo a 3 días.

Además de tener en cuenta todo lo anteriormente mencionado, se recomienda ejecutar algún bulón de prueba, en una zona auxiliar, de forma que en caso de fallo no afecte a la obra.

About JESUS GONZALEZ GALINDO

Relación entre el módulo de deformación y el SPT

El ensayo SPT es realizado en la mayoría de los sondeos (una separación típica entre ensayos SPT puede ser del orden de 2,5-3 m). Eso permite disponer de muchos datos de este tipo de ensayos, lo que da lugar a numerosas correlaciones.

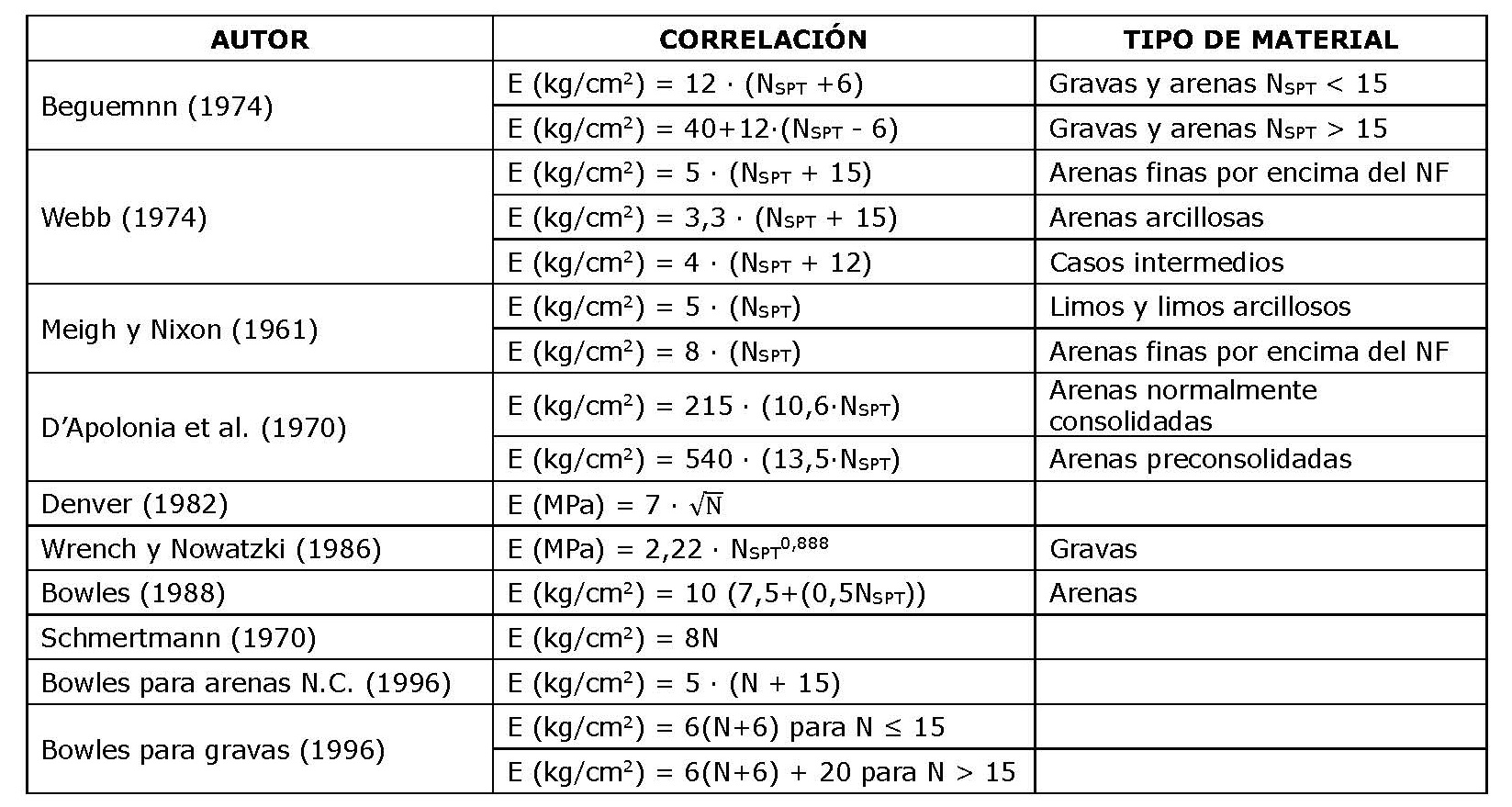

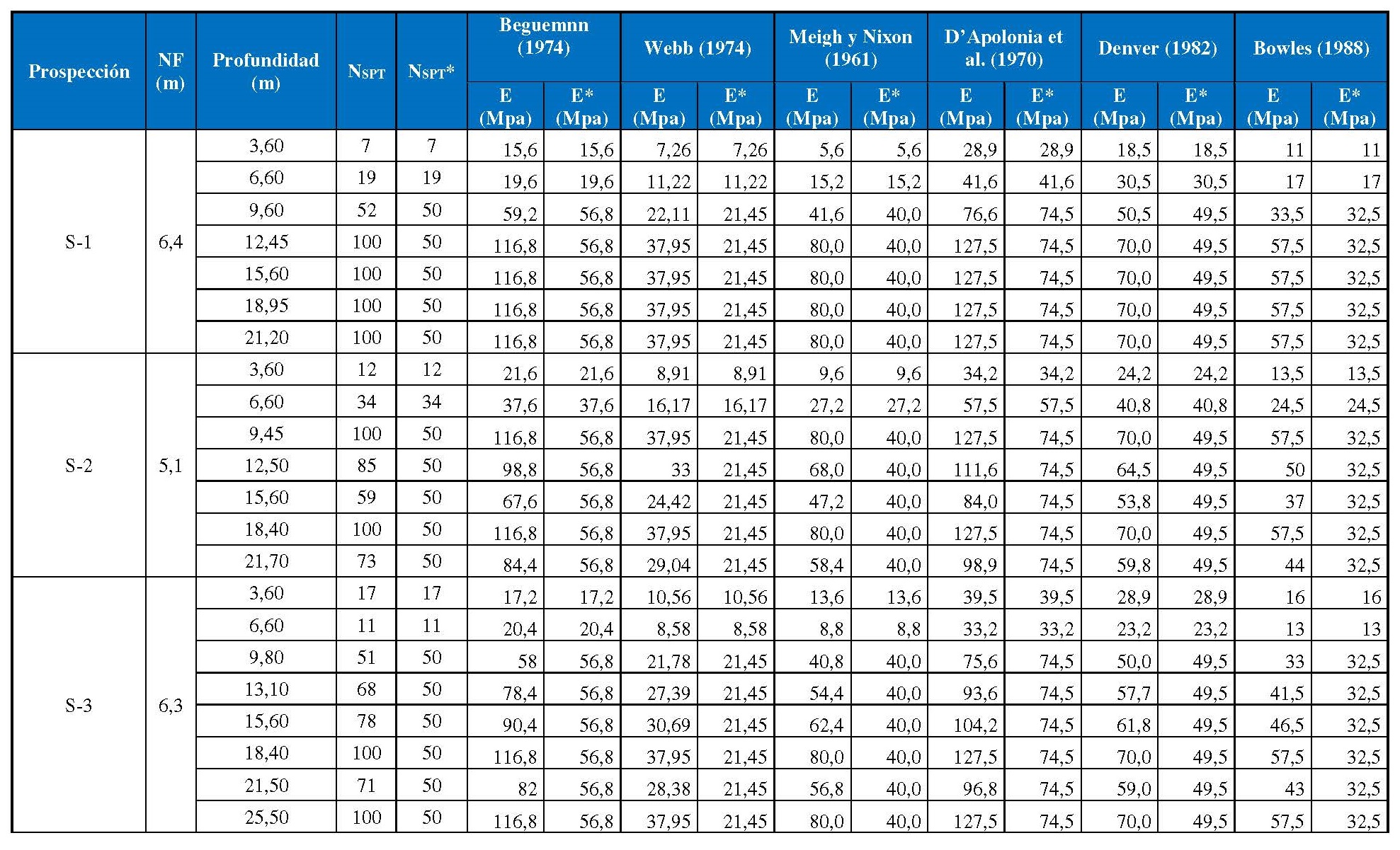

En esta entrada os indico una serie de correlaciones entre E y el SPT recopiladas por Alejandro durante la realización de su TFM.

Como se puede ver la casi totalidad de las relaciones son de tipo lineal. También se puede ver que algunos de los autores diferencian el tipo de terreno. En la siguiente tabla se resumen los resultados para una serie de datos reales para algunas de las expresiones presentadas. La primera duda es si se debe limitar el valor del N SPT a 50. Algunas expresiones basadas en el N SPT así lo indican. Los datos de las columnas E* están limitados a un valor máximo del NSPT de 50.

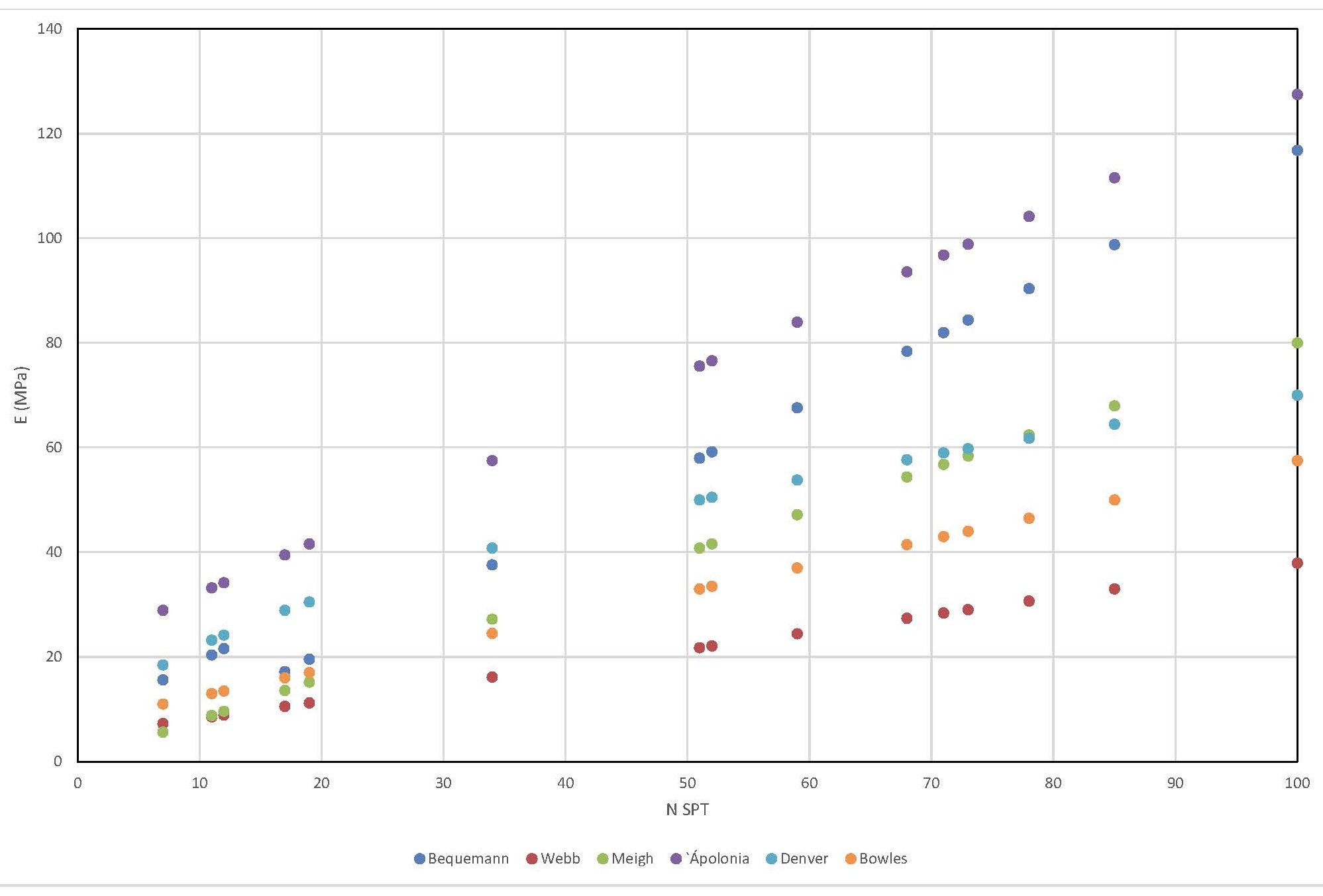

Para facilitar la comparación de los resultados se ha realizado un gráfico con los valores obtenidos del modulo de deformación (en ordenadas) en función del valor del SPT (en abcisas).

Como se puede ver la dispersión en muy grande. Para un mismo valor del SPT el módulo puede ser muy diferente. Por ejemplo para NSPT=20 puede variar entre 10 y 40 MPa.

En caso de quererse emplear alguna de estas correlaciones, mi recomendación seria buscar la referencia bibliográfica para ver cómo se obtuvo la expresión , que tipo de terreno era… Y luego buscar entre los distintos terrenos el más similar al de nuestro caso. Y siempre emplear estos datos del módulo E como preliminares debiéndose hacer ensayos específicos en caso de que los movimientos sean condicionantes en la obra que estamos estudiando.

About JESUS GONZALEZ GALINDO

Penetración de pilotes apoyados en roca

En la entrada anterior se comparaban las expresiones que se proponen en la GCOC y en la ROM 0.5-05 para el cálculo de pilotes en roca. Un sencillo análisis ponía de manifiesto la diferencia entre ambos procedimientos. Por este motivo, en muchas ocasiones es interesante establecer un criterio práctico (de ejecución) que permita establecer la profundidad de un pilote en roca. Os transmito a continuación mi experiencia.

Un criterio práctico habitual frecuentemente utilizado en las obras (para poder adoptar decisiones sin interrumpir la obra) consiste en limitar la penetración en función del tiempo: por ejemplo, si con la utilización del útil de perforación en roca (widia) no se consigue perforar más de 1,0 m en 3-4 horas, ello sería indicativo de que la dureza del terreno hace que no resulte imprescindible continuar perforando en un material con una resistencia a compresión de varios centenares de kp/cm2 para colocar hormigón de una resistencia similar.

Como podéis ver sería un criterio sencillo de establecer la posición en roca de la punta de un pilote.

About JESUS GONZALEZ GALINDO

Erosión superficial en taludes

Ahora que estamos estudiando la estabilidad de taludes en la asignatura de Geotecnia, os dejo unas ideas sobre el problema dela erosión superficial en taludes. en ocasiones puede dar lugar al colapso del mismo.

La erosión se produce por la circulación de agua por la superficie del talud. Habitualmente es debido a las precipitaciones (aunque puede ser debido a la circulación de agua por rotura de una tubería, o por el desboradamiento de un río).

La erosión del terreno depende de los siguientes factores:

- Material: la erosión se produce en suelos con poca cohesión. La mayor erosión se produce en los limos de plasticidad baja y en las arenas finas limosas.

- Velocidad del agua: Cuanto mayor es la pendiente del talud mayor es la velocidad del agua. El agua fluye en un régimen turbulento.

- Caudal: A mayor superficie del talud, mayor caudal.

- Estado de la superficie del talud: sin vegetación la erosión será mayor.

La acción erosiva del agua se debe fundamentalmente a las siguientes acciones:

- Impactos de las gotas.

- Tensión cortante inducida por la corriente de agua en régimen turbulento.

Procedimientos para limitar la erosión:

- Bermas en niveles intermedios que disminuye la velocidad del agua, la superficie afectada, el caudal..

Algunas posibles soluciones serían

- Disponer geotextiles de malla cerrada.

- Capa de tierra vegetal junto con hidrosiembra

- Realizar bajantes revestidas por el propio talud por donde circule el agua

Y, sobre todo, realizar un correcto encauzamiento del agua en la coronación del talud de manera que evite que el agua circule por el talud.

About JESUS GONZALEZ GALINDO

Rozamiento negativo

El rozamiento negativo se produce en función del movimiento relativo pilote-terreno. Se produce cuando el asiento del terreno es superior al del pilote. En el argot goetécnico se suele decir que se “cuelga” el terreno del pilote.

Sea cual sea el material que queda al nivel de la punta del pilote, la tensión que transmite el pilote por punta es mayor que las tensiones en el terreno a ese nivel (geostáticas). Se trata de una inclusión rígida que recibe su peso propio (como mínimo igual que la geostática del terreno), la carga de estructura y el rozamiento negativo de los niveles superiores. Por tanto, la punta siempre bajará igual o más que el terreno alrededor de misma (punto de concentración de tensión). Si como suele ser habitual bajo la punta del pilote hubiese quedado terreno removido habrá más asiento del pilote y menos rozamiento negativo.

El rozamiento negativo tiene necesariamente que interrumpirse por encima de la punta, aunque es posible que se desarrolle en la mayor parte de la longitud del pilote, casi hasta la punta. En la Guía de Cimentaciones en Obras de Carretera se indica que en pilotes resistentes por punta (pilotes columna) es suficientemente aproximado y conservador suponer que en todo el fuste se desarrolla rozamiento negativo.

Pero la realidad es todavía algo más complicada. El rozamiento negativo evoluciona, al igual que los asientos, con el tiempo.

En el caso de los pilotes hincados, la hinca de pilotes, debido al remoldeo del terreno y a la generación de sobrepresiones que posteriormente da lugar a un proceso de consolidación, se puede producir rozamiento negativo.

Cuando se espera rozamiento negativo es mejor utilizar un diámetro grande, que tiene menor superficie lateral relativa respecto al área de la punta.

Si se van a construir rellenos alrededor de un pilote que pudiera generar rozamiento negativo, sería mejor ejecutar antes el relleno, esperar a que los asientos se produzcan y, posteriormente, ejecutar los pilotes.