Inicio » Obras geotécnicas reales (Página 2)

Archivos de la categoría: Obras geotécnicas reales

Penetración de pilotes apoyados en roca

En la entrada anterior se comparaban las expresiones que se proponen en la GCOC y en la ROM 0.5-05 para el cálculo de pilotes en roca. Un sencillo análisis ponía de manifiesto la diferencia entre ambos procedimientos. Por este motivo, en muchas ocasiones es interesante establecer un criterio práctico (de ejecución) que permita establecer la profundidad de un pilote en roca. Os transmito a continuación mi experiencia.

Un criterio práctico habitual frecuentemente utilizado en las obras (para poder adoptar decisiones sin interrumpir la obra) consiste en limitar la penetración en función del tiempo: por ejemplo, si con la utilización del útil de perforación en roca (widia) no se consigue perforar más de 1,0 m en 3-4 horas, ello sería indicativo de que la dureza del terreno hace que no resulte imprescindible continuar perforando en un material con una resistencia a compresión de varios centenares de kp/cm2 para colocar hormigón de una resistencia similar.

Como podéis ver sería un criterio sencillo de establecer la posición en roca de la punta de un pilote.

Erosión superficial en taludes

Ahora que estamos estudiando la estabilidad de taludes en la asignatura de Geotecnia, os dejo unas ideas sobre el problema dela erosión superficial en taludes. en ocasiones puede dar lugar al colapso del mismo.

La erosión se produce por la circulación de agua por la superficie del talud. Habitualmente es debido a las precipitaciones (aunque puede ser debido a la circulación de agua por rotura de una tubería, o por el desboradamiento de un río).

La erosión del terreno depende de los siguientes factores:

- Material: la erosión se produce en suelos con poca cohesión. La mayor erosión se produce en los limos de plasticidad baja y en las arenas finas limosas.

- Velocidad del agua: Cuanto mayor es la pendiente del talud mayor es la velocidad del agua. El agua fluye en un régimen turbulento.

- Caudal: A mayor superficie del talud, mayor caudal.

- Estado de la superficie del talud: sin vegetación la erosión será mayor.

La acción erosiva del agua se debe fundamentalmente a las siguientes acciones:

- Impactos de las gotas.

- Tensión cortante inducida por la corriente de agua en régimen turbulento.

Procedimientos para limitar la erosión:

- Bermas en niveles intermedios que disminuye la velocidad del agua, la superficie afectada, el caudal..

Algunas posibles soluciones serían

- Disponer geotextiles de malla cerrada.

- Capa de tierra vegetal junto con hidrosiembra

- Realizar bajantes revestidas por el propio talud por donde circule el agua

Y, sobre todo, realizar un correcto encauzamiento del agua en la coronación del talud de manera que evite que el agua circule por el talud.

Tensión en los pilotes durante su hinca

Hoy hemos visitado con los alumnos de la escuela una factoría de fabricación de pilotes prefabricados de hormigón. Por eso me ha parecido interesante compartir algunas ideas sobre cómo determinar la altura máxima de caída de la maza durante la hinca.

La tensión máxima que se alcanza en el pilote durante la hinca es función de la velocidad de impacto de la maza y no del peso de la maza. Por eso, mazas pequeñas con alturas de caída grande pueden dañar los pilotes.

Como vamos a ver a continuación no se recomienda emplear alturas de caída superiores a 80 cm a 100 cm.

Si la hinca blanda la tensión es proporcional a la altura de caída. Pero si la hinca es dura y se produce un rebote en la punta de la onda de choque, la tensión máxima que se puede generar en el pilote es equivalente a una altura de caída del doble de la adoptada.

Vamos a estudiarlo

– Tensión en el pilote = módulo de deformación x deformación unitaria

– La deformación unitaria en el hormigón se puede estimar mediante el cociente de la velocidad de impacto y la celeridad (velocidad de propagación de las ondas en el hormigón).

Velocidad de impacto V= Raíz cuadrada (2 g H)

Con una altura de caída de 1 m resulta una velocidad del orden de 4 m/s.

Celeridad es ~ 4000 m/s (para hormigones de unos 500 Kp/cm2 de resistencia a compresión simple que son los empleados actualmente para la realización de pilotes de hormigón).

Operando resulta una deformación unitaria de 10 e -3.

Suponiendo un módulo de deformación de 400.000 Kp/cm2 razonable para hormigones de alta resistencia resultaría una tensión de 400 Kp/cm2.

Si la hinca es dura la tensión debido al rebote en punta podría ser mayor. Teóricamente podría duplicarse. Realmente hay que incluir el rendimiento real (del orden del 75%) y otros aspectos, por lo que la tensión que se genera es algo menor que la indicada.

En todo caso, como referencia, no conviene adoptar alturas de caída superiores a 1 m ya que durante la hinca no conviene generar tensiones superiores al 80% de la resistencia a compresión simple (unos 400 Kp/cm2).

Ensayo cross-hole en pilotes

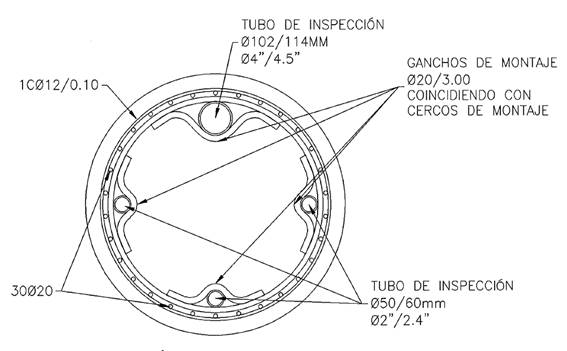

Para confirmar la integridad estructura del pilote se suele recurrir a la auscultación sónica. Habitualmente, sobre todo en pilotes de gran diámetro, se emplea el método ultrasónico Cros-Hole. Mediante este ensayo se pueden conocer la posible existencia de fallos en el pilote.

Para poder realizar en los pilotes el ensayo ultrasónico “cross-hole” o de transparencia sónica, es necesario que hayan quedado unos tubos huecos al hormigonar el pilote, para poder introducir por allí las sondas ultrasónicas. Dichos tubos se rellenarán de agua.

Para poder realizar la auscultación sónica se recomienda colocar tubos de 2”. Se conoce que emplear diámetros de tubería de mayor diámetro puede hacer más difícil la interpretación del ensayo ya que la señal ultrasónica debe atravesar mayor espesor de agua en el tubo y pierde energía, lo cual reduce el alcance de la misma y dificulta la interpretación del ensayo.

El número de tubos a instalar depende del diámetro que tengan los pilotes.

- 2 tubos para diámetro hasta 60 cm

- 3 tubos para diámetro hasta 120 cm

- 4 tubos para diámetro hasta 150 cm

- 5 tubos para diámetro a partir de 150 cm

Para grandes diámetros se coloca un tubo cada 30 cm de diámetro aproximadamente. En la siguiente figura se muestra la colocación de los tubos

La velocidad esperable en el hormigón oscila entre 3500-4000 m/s. Valores inferiores indicarían la existencia de alguna anomalía en el pilote.

En el agua la velocidad de propagación sería 1460 m/s y en el acero 5600 m/s.

:

Con 25 mm de agua en cada tubo (5 cm) y 95 cm de hormigón (entre generatrices interiores de tubería) el tiempo de llegada de la señal sería 2.7 ms. Si el emisor estuviera contra el tubo de acero en la parte más próxima y el receptor también (95 cm de hormigón sin pared de agua) resultaría un tiempo de llegada de 2.4 ms. La diferencia en los tiempos debido a la diferencia en la posición del emisor sería 2.7/2.4 del 14%. Como se verá a continuación esta diferencia condiciona la interpretación del ensayo..

Unas ideas generales que nos pueden permitir estimar si existen defectos en un pilotes podrían ser las siguientes:

- Valoración aceptable si el incremento de tiempo de llegada es inferior al 10%.

- Anomalías pequeñas cuando el incremento de tiempo está comprendido entre el 10% y el 20%, con distorsión escasa y pequeña disminución de la amplitud.

- Anomalías significativas cuando el incremento de tiempo es superior al 20%.

- La ausencia de señal se interpreta como un defecto severo con una probable presencia de intrusión de suelo o despegue del tubo en un tramo sobre el nivel freático. Una velocidad próxima a 1500 m/s sería indicativa de que la señal se transmite por el agua.

Por último, indicar que el coste de los tubos de auscultación puede ser elevado. Del orden del 25% del coste de ejecución (materiales aparte.

Apoyo de terraplenes

En esta entrada quiero compartir algunas recomendaciones sobre cómo realizar el apoyo de terraplenes apoyados sobre suelos blandos.

En España, la práctica habitual para definir (en fase de Proyecto) la profundidad de los saneos recomendables es utilizar los resultados de golpeos en los ensayos de penetración dinámica: NSPT = 10 (ensayos SPT) ó NB =10 (ensayo Borros, con altura de caída 50 cm) ó NDPSH = 7-8 (en el ensayo superpesado, con altura de caída 75 cm).

Es evidente que la influencia en todo esto es diferente en función de la altura del relleno. El espesor de material que resulta afectado directamente por las tensiones producidas por el paso de los vehículos es del orden de 2,00 (firme + capas de explanada + 1,00 m de material en fondo de desmonte o coronación de relleno). Dicho espesor debe tener buenas características, resultar poco deformable, etc.

Por ello, si la rasante discurre a una cota próxima a la del terreno natural, resulta más importante que el fondo del cajeado esté debidamente compactado para garantizar una correcta puesta en obra del conjunto de los citados 2,00 m.

En caso contrario, si el relleno tiene una altura de varios metros, el hecho de que pueda quedar con insuficiente compacidad la capa superficial del apoyo y las primeras 2 tongadas es un problema con escasa incidencia práctica.

En el caso de que no sea posible reducir la humedad (debido a las condiciones climatológicas), hay veces que, tras escarificar, se procede a extender cal viva (un 2%, unos 8-10 kp/m2 suponiendo que se remueven unos 25 cm), mezclándose in situ y recompactando. Esto permite mejorar la situación cuando el exceso de humedad es de 2-4 puntos por encima de la óptima.

Si el terreno está encharcado o es muy flojo, se puede proceder a una densificación / rigidización mediante el “clavado” de piedra limpia de machaqueo (de tamaño inferior a 20 cm, preferiblemente de unos 10 cm) mediante sucesivas pasadas de rodillo. Se extiende una capa de reducido espesor y se procede a clavar la piedra con el paso del rodillo. Si el terreno es tan fangoso, que las piedras quedan completamente englobadas en el terreno, se puede extender una segunda capa y proceder del mismo modo. En el caso de que también se produzca el “clavado” total de esta segunda capa, será necesario disponer un geotextil en el apoyo para poder extender la primera tongada.

Rozamiento negativo

El rozamiento negativo se produce en función del movimiento relativo pilote-terreno. Se produce cuando el asiento del terreno es superior al del pilote. En el argot goetécnico se suele decir que se “cuelga” el terreno del pilote.

Sea cual sea el material que queda al nivel de la punta del pilote, la tensión que transmite el pilote por punta es mayor que las tensiones en el terreno a ese nivel (geostáticas). Se trata de una inclusión rígida que recibe su peso propio (como mínimo igual que la geostática del terreno), la carga de estructura y el rozamiento negativo de los niveles superiores. Por tanto, la punta siempre bajará igual o más que el terreno alrededor de misma (punto de concentración de tensión). Si como suele ser habitual bajo la punta del pilote hubiese quedado terreno removido habrá más asiento del pilote y menos rozamiento negativo.

El rozamiento negativo tiene necesariamente que interrumpirse por encima de la punta, aunque es posible que se desarrolle en la mayor parte de la longitud del pilote, casi hasta la punta. En la Guía de Cimentaciones en Obras de Carretera se indica que en pilotes resistentes por punta (pilotes columna) es suficientemente aproximado y conservador suponer que en todo el fuste se desarrolla rozamiento negativo.

Pero la realidad es todavía algo más complicada. El rozamiento negativo evoluciona, al igual que los asientos, con el tiempo.

En el caso de los pilotes hincados, la hinca de pilotes, debido al remoldeo del terreno y a la generación de sobrepresiones que posteriormente da lugar a un proceso de consolidación, se puede producir rozamiento negativo.

Cuando se espera rozamiento negativo es mejor utilizar un diámetro grande, que tiene menor superficie lateral relativa respecto al área de la punta.

Si se van a construir rellenos alrededor de un pilote que pudiera generar rozamiento negativo, sería mejor ejecutar antes el relleno, esperar a que los asientos se produzcan y, posteriormente, ejecutar los pilotes.

Recomendaciones constructivas en zapatas

A continuación se indican algunas recomendaciones para el proyecto y la construcción de las cimentaciones superficiales.

- Conviene que el material del fondo de las excavaciones de las zapatas quede expuesto el menor tiempo posible.

- Debe efectuarse un seguimiento de la excavación para confirmar que las condiciones del terreno a la cota de cimentación se corresponden con lo previsto a partir de las investigaciones realizadas. En caso contrario, se realizarían las adaptaciones necesarias.

- Debe lograrse un apoyo homogéneo. Es especialmente importante prestar atención a las zonas de esquina por si las condiciones fuesen algo más desfavorables en algún punto.

- Si en una zona localizada al nivel de apoyo se observa que la roca presenta un grado de meteorización mayor, se procedería a sobreexcavar y rellenar con hormigón en masa hasta garantizar unas condiciones homogéneas.

- En aquellas zonas en las que al nivel de apoyo puedan aparecer alternando rocas sanas y rocas alteradas, se procederá a efectuar un saneo de los niveles alterados, al menos, hasta un metro de profundidad y se rellenará esta sobreexcavación con hormigón en masa.

- Donde la excavación pueda dejar un cierto espesor de material suelto se debe proceder a la limpieza del mismo.

- En caso de existir agua se deberá deprimir el nivel mediante bombeo para poder garantizar una correcta limpieza del fondo.

- Las cimentaciones se disponen a media ladera, por lo que se deberá garantizar un resguardo mínimo del orden de la mitad del ancho de la zapata. Debe también garantizarse que, al menos, 2 m de ese resguardo corresponda un material de calidad similar a la del nivel de apoyo.

- En aquellas zonas en las que el resguardo pueda resultar escaso o donde localmente las condiciones de apoyo resulten algo más desfavorables, se podrían disponer pasadores (perforaciones en las que se introduce un redondo y se rellena de lechada) como alternativa a la sobreexcavación y relleno con hormigón en masa.

Pizómetros de cuerda vibrante

En esta entrada quiero resumir algunas ideas sobre lo que es un piezómetro de cuerda vibrante que pueda servir ayuda a los alumnos del Grado en Ingeniería Civil y Territorial

Los piezómetros de cuerda vibrante permiten la posibilidad de centralizar y automatizar sus lecturas, disponiendo de ellas sin necesidad de trasladarse físicamente al punto controlado y con mayor precisión.

Se trata se sensores que tienen buena precisión, poco afectada por cambios térmicos, excelente estabilidad a largo plazo, bajo coste y facilidad de lectura, tanto manual como para ser automatizada posteriormente. Los piezómetros se colocan dentro de sondeos realizados al efecto desde la superficie, verticales y con diámetro mayor de 2”, rodeando el sensor de arena seleccionada, un tapón de bentonita y rellenando o inyectando el taladro con lechada de bentonita-cemento hasta la boca, dejando el cable de señal saliendo del sondeo para llevarlo hasta su caja de centralización y lectura en el interior de tubos de protección dentro de zanjas realizadas al efecto.

El rango de los piezómetros de cuerda vibrante se adaptará a la carga de agua a medir , pero pueden medir hasta 10 kp/cm2 y con precisión del 0,5 % del rango y sensibilidad mayor que 0,01 kp/cm2.

Cada uno de los piezómetros llevará conectado el cable de señal correspondiente, que se llevará, protegido en zanja y tubo, hasta un armario con la caja de centralización y lectura manual. Con el objetivo de disminuir en lo posible el cableado y los empalmes y agrupar los sensores de modo que la distancia entre piezómetro y cajas no superare los 150 m. El cable será de dos conductores, 1 mm2 de sección, apantallado y con recubrimiento de protección.

Aunque estén automatizados es importante disponer de una posibilidad de lectura manual para poder comprobar medidas de los piezómetros y efectuarlas “in situ”..

Finalmente desde estas cajas de centralización se sacará cable multihilo que se llevará hasta la Estación Automática de adquisición de datos

Permeabilidad en calicatas: ensayo Haefeli

En ocasiones puede resultar interesante la obtención de la permeabilidad de un suelo mediante ensayos de permeabilidad en calicatas. El ensayo más realizado es el propuesto por Haefeli o método de la artesa. En dicho ensayo la calicata se excava según un tronco de pirámide cuadrada, cuya cara inferior tiene 0,5 m de lado y la superior 1,5 m. La altura de la pirámide (de la calicata es 0,5 m).

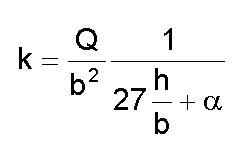

En el ensayo se aporta un cierto caudal a la calicata hasta que el nivel se mantiene constante con el tiempo, es decir, alcanzando un régimen permanente. Si se denomina b al ancho inferior de la calicata (0,5 m) y h a la altura de la lámina de agua respecto a la base de la calicata, se estima el coeficiente de permeabilidad mediante la siguiente expresión:

Siendo α el coeficiente de capilaridad que es del orden de 3.

Como se puede observar para la realización de este ensayo se debe colocar una escala vertical en el fondo de la excavación para poder establecer la altura del agua en la calicata.

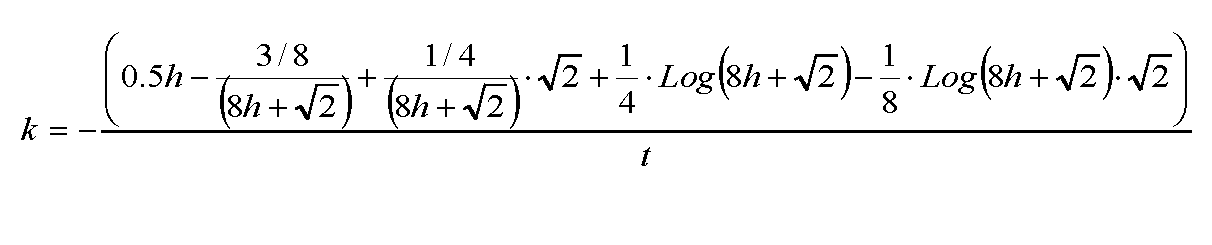

Si no se pudiera alcanzar un régimen permanente, se puede estimar el coeficiente de permeabilidad para una situación transitoria entre con la siguiente expresión:

En esta expresión h sería la diferencia entre la altura del agua en el tiempo t1 y en t2. Y la variable t es igual a la diferencia t1-t2.

RECOMENDACIONES CONSTRUCTIVAS PARA CARGADEROS FLOTANTES

Los cargaderos flotantes constituyen una tipología de estribo susceptible de ciertas patologías, que normalmente están relacionadas con los movimientos postconstructivos.

A continuación se indican algunos aspectos que deben tenerse en cuenta en la construcción de los estribos flotantes cuando el apoyo se produce sobre relleno.

- Conviene que las estructuras en las que se utilice esta tipología sean isostáticas, pues admiten un asiento algo mayor. En estas estructuras, con vanos laterales de 15-16 m, podrían resultar admisibles asientos postconstructivos del orden de 3-4 cm o incluso algo mayores.

- Debe garantizarse, al nivel de apoyo del cargadero, un resguardo mínimo con respecto al borde del talud de unos 2 m.

- Los asientos postconstructivos que experimente el relleno dependerán del cimiento, del material que se utilice en el relleno y de las condiciones de puesta en obra.

- Previamente a la construcción del relleno se saneará la tierra vegetal y el nivel superficial de compacidad media-baja. Posteriormente se efectuará una recompactación de ese nivel antes de iniciar la construcción del relleno.

- Para la construcción de estos rellenos, en la zona de influencia de los cargaderos, se recomienda utilizar un material equivalente al de relleno localizado que figura en el PG-3 vigente para trasdosado de obras de fábrica. Se trataría de un suelo adecuado o seleccionado con CBR superior a 20. Podría ser equivalente a un suelo que cumpla las condiciones exigidas para el material de coronación.

- El espesor de tongada debe limitarse a 25 cm después de compactar. El grado de compactación será como mínimo del 97-98% del PM y del 100% del PM en un espesor de un metro bajo el apoyo del cargadero. La humedad de puesta en obra debe quedar en el rango de la humedad óptima ± 1%.

- Conviene construir el relleno con un sobreancho al menos de 1 m para garantizar la compactación adecuada de la zona próxima al talud. Este sobreancho se excavaría al completar el relleno y se dispondría la correspondiente protección del talud.

- Para limitar los asientos postconstructivos que pueden afectar a la estructura conviene ejecutar el relleno en toda su altura y dejar que se estabilicen los asientos. En las estructuras consideradas se cree que la mayor parte del asiento se producirá durante la construcción.

- El cargadero debe construirse mediante excavación en el relleno.

- Debe cuidarse el drenaje y disponer las correspondientes bajantes para evitar que se produzca circulación de agua en la zona de influencia del apoyo.