Inicio » 2018

Archivos anuales: 2018

Instalación de inclinómetros

Cuando queremos conocer los movimientos horizontales en el terreno, en una presa, en una pantalla de contención.. es frecuente la instalación de inclinómetros. Para que la información de las sucesivas campañas sea fiable es necesario que la instalación de las tuberías inclinométricas se realicen adecuadamente. A continuación se icnluyen algunas de las recomendaciones que suelen incluir el CEDEX en sus pliegos.

Los sondeos para la instalación de los inclinómetros tendrán un diámetro mínimo de 101 mm y serán perforados a rotación por el método convencional con recuperación de testigo. Posteriormente se procederá a la instalación de la instrumentación correspondiente.

La instalación de los inclinómetros se comenzará uniendo la tubería en tramos de 2 m antes de que finalice la perforación del sondeo con el fin de tenerla preparada y agilizar así el tiempo de instalación.

Una vez finalizada la perforación de los sondeos, se procederá a la instalación de la correspondiente tubería de auscultación con los correspondientes manguitos de conexión, y las tapas de fondo y cabeza.

Las tuberías de auscultación deberán llevar adosado en una de sus generatrices al menos dos macarrones flexibles de unos 20 mm de diámetro, uno hasta el fondo de la perforación y el otro hasta unos 2/3 de dicha profundidad (el segundo quedaría como reserva), para posteriormente inyectar la lechada a través de el inferior y que el llenado del taladro se produzca desde abajo hacia arriba.

Debe disponerse en obra de longitud suficiente de macarrón flexible para poder inyectar los sondeos, teniendo presente la longitud entre la boca del sondeo y la bomba, así como los correspondientes elementos de acople a la bomba inyectora.

La máquina de sondeos debe disponer de una bomba adecuada para poder realizar la inyección de la lechada de bentonita-cemento. Si la bomba no tiene potencia suficiente, no impulsa bien la lechada, que acaba por fraguar dentro del macarrón de inyección y, por tanto, lo hace inservible. Por lo tanto, es importante que se disponga de un sistema adecuado de mezclado y batido de la lechada para evitar la formación de grumos.

Es recomendable atar una cuerda a su extremo inferior con el fin de evitar que se pueda soltar algún manguito de unión. A medida que se va montando tubería y descendiendo por el sondeo se sujeta de la cuerda para no soportar todo el peso por el tramo de tubería que se esté montando en ese momento. Asimismo puede ser necesario introducir agua en la tubería inclinométrica para contrarrestar su flotabilidad.

Para la unión de las tuberías se atornillaran en la zona de manguitos con los tornillos específicos del equipo y, una vez colocados, se aplicará cinta adhesiva vulcanizada en esa zona para dar estanqueidad a la tubería.

Una vez que la tubería apoya en el fondo del sondeo se debe proceder a la inyección del taladro: Para ello, lo primero que se debe hacer es llenar de agua la tubería para evitar que se produzca un efecto de flotación al introducir la lechada y limitar el riesgo de entrada de lechada a la tubería. No obstante, durante la inyección se debe estar atento para evitar que esto ocurra.

A continuación, se debe tapar la boca de la tubería con un tapón para evitar que entre lechada o cualquier tipo de suciedad en la misma y proceder al llenado, mediante el macarrón dispuesto al efecto, del espacio anular entre la tubería de auscultación y las paredes del sondeo. La dosificación más usualmente usada para la lechada es de 100 litros de agua, 50 kg de cemento y 5 kg de bentonita.

Finalmente, una vez llenado de lechada se debe esperar cierto tiempo para volver a rellenar puesto que la lechada decantará algo. Como remate se debe colocar la boquilla adosada a la parte superior de la tubería que forma parte de los accesorios suministrados con la misma.

La boca de cada uno de los sondeos deberá quedar protegida y enrasada con la superficie del terreno, pudiéndose realizar mediciones en fechas posteriores a su instalación. A tal efecto se deberá dejar una arqueta con una tapa metálica y cerrada. Estas arquetas tienen la finalidad de proteger a la tubería y de que todo quede enrasado y no sobresalga nada por encima de la cota de rasante. Las dimensiones aproximadas serán de 40×40 cm

Inyección de bulones/anclajes

En esta entrada quiero compartir una serie de reglas de buena práctica que conviene tener en cuenta en la construcción de anclajes y bulones, basadas en la norma “Recomendaciones para el proyecto, construcción y control de anclajes al terreno. H.P. 8-96”

Generalidades. Procedimiento operativo

La operación de inyección se realizará siempre de abajo a arriba y no podrá interrumpirse tras su inicio. En caso de emergencia que obligue a una interrupción, se extraerá completamente el bulón y se procederá a limpiar el sondeo de forma inmediata mediante algún procedimiento que no perjudique las condiciones geotécnicas del suelo.

El procedimiento de inyección empleado deberá asegurar la libre salida del agua y el aire, por tubos de purga o por la boca del sondeo, con objeto de asegurar el perfecto llenado del taladro.

La operación de inyección debe realizarse antes de 30 minutos tras la preparación de la lechada, aunque este período de tiempo deberá fijarse en función del tipo de cemento, dosificación real, empleo de aditivos, etc.

El proceso de inyección, y la configuración de los bulones, deben garantizar el libre alargamiento en la zona libre, así como que no se transmita la fuerza entre terreno y bulón en esta primera parte. Es conveniente colocar una cinta alrededor del bulón (o incluso una vaina de PVC) en estos primeros metros para aislarlo de la lechada y que no se pueda producir arrancamiento.

El proceso de inyección se realizará en el menor tiempo posible desde la colocación de la armadura. Deberá observarse si se producen desprendimientos en el sondeo, en este caso se debería reducir al máximo el período de tiempo hasta la inyección, desde la ejecución del sondeo y colocación del bulón.

El procedimiento de inyección empleado, asegurará que no queden inclusiones de agua, aire u otro fluido en la zona inyectada.

Después de realizada la inyección, no se moverá ni manipulará el anclaje, permitiéndose el fraguado y endurecimiento de la lechada sin perturbaciones, hasta que se obtenga la resistencia necesaria de la misma.

Características de la lechada

La lechada de cemento para inyección se dosificará con una relación agua/ cemento de 0,4.

La resistencia mínima exigible a cualquier lechada de inyección no deberá ser inferior a 450 Kg/ cm2 a los 28 días.

Podrá procederse al tesado del anclaje cuando haya transcurrido un período de unos 4 días desde la inyección. Si el tesado de los primeros anclajes resulta satisfactorio, se podría reducir este período de tiempo a 3 días.

Además de tener en cuenta todo lo anteriormente mencionado, se recomienda ejecutar algún bulón de prueba, en una zona auxiliar, de forma que en caso de fallo no afecte a la obra.

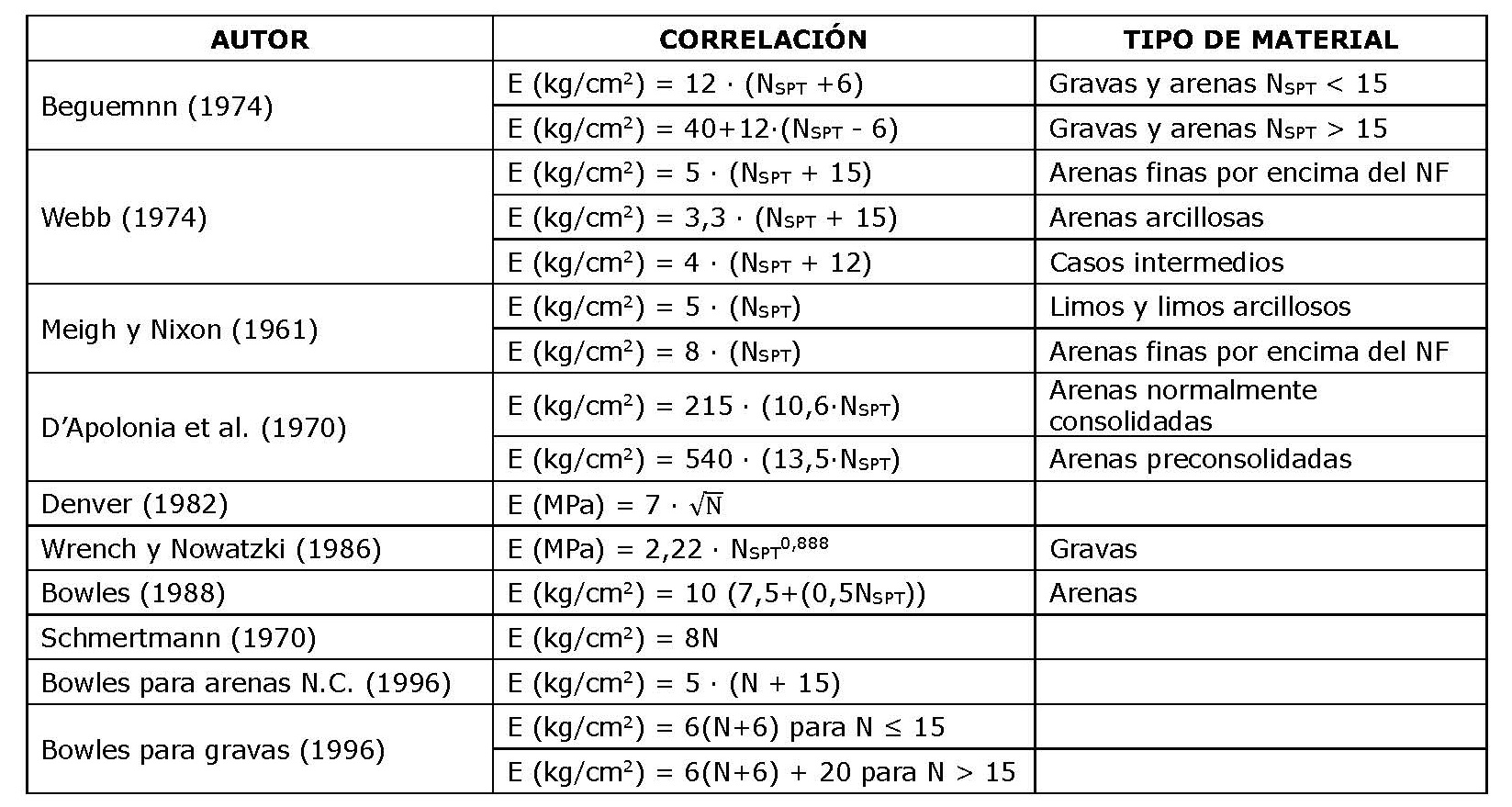

Relación entre el módulo de deformación y el SPT

El ensayo SPT es realizado en la mayoría de los sondeos (una separación típica entre ensayos SPT puede ser del orden de 2,5-3 m). Eso permite disponer de muchos datos de este tipo de ensayos, lo que da lugar a numerosas correlaciones.

En esta entrada os indico una serie de correlaciones entre E y el SPT recopiladas por Alejandro durante la realización de su TFM.

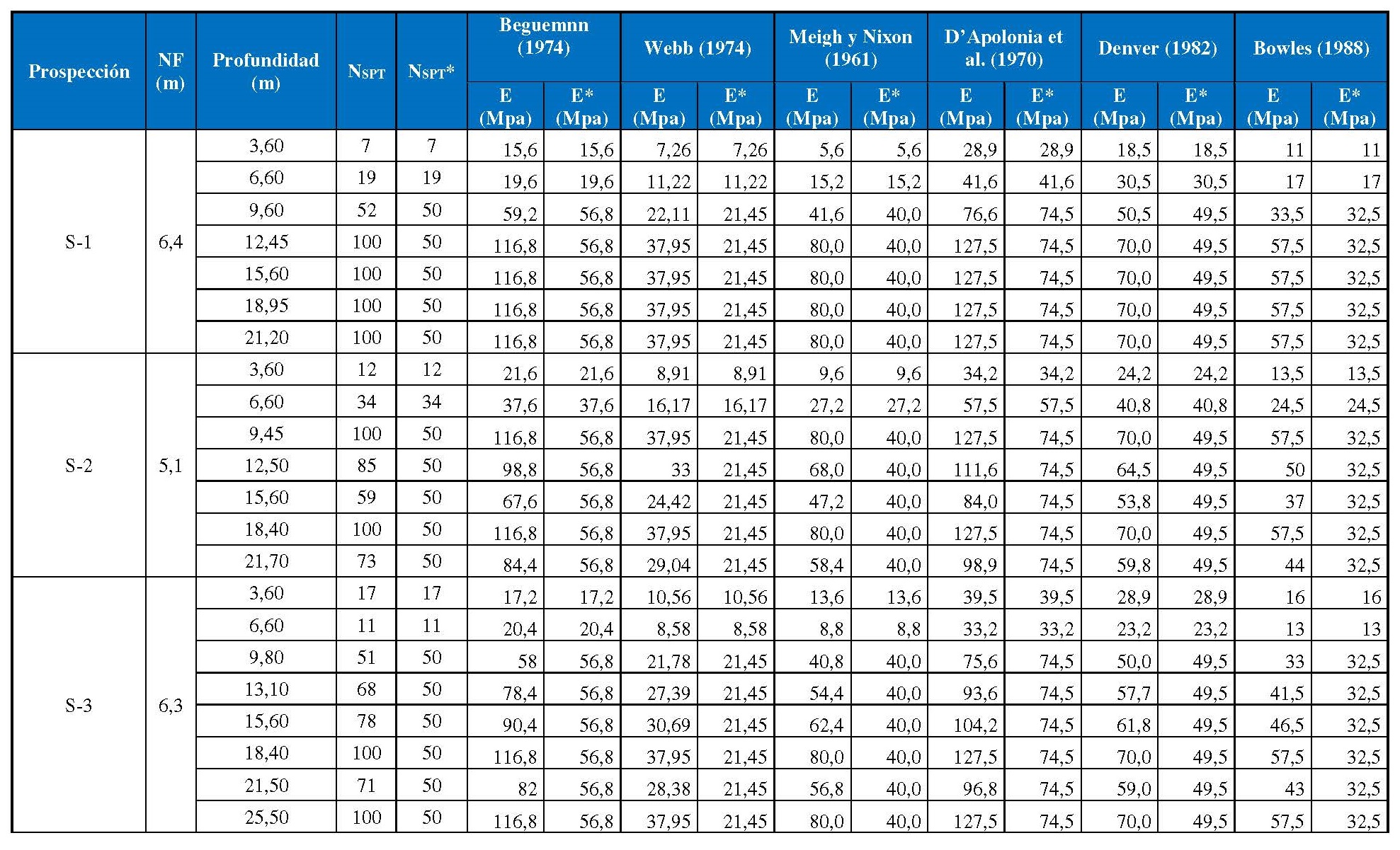

Como se puede ver la casi totalidad de las relaciones son de tipo lineal. También se puede ver que algunos de los autores diferencian el tipo de terreno. En la siguiente tabla se resumen los resultados para una serie de datos reales para algunas de las expresiones presentadas. La primera duda es si se debe limitar el valor del N SPT a 50. Algunas expresiones basadas en el N SPT así lo indican. Los datos de las columnas E* están limitados a un valor máximo del NSPT de 50.

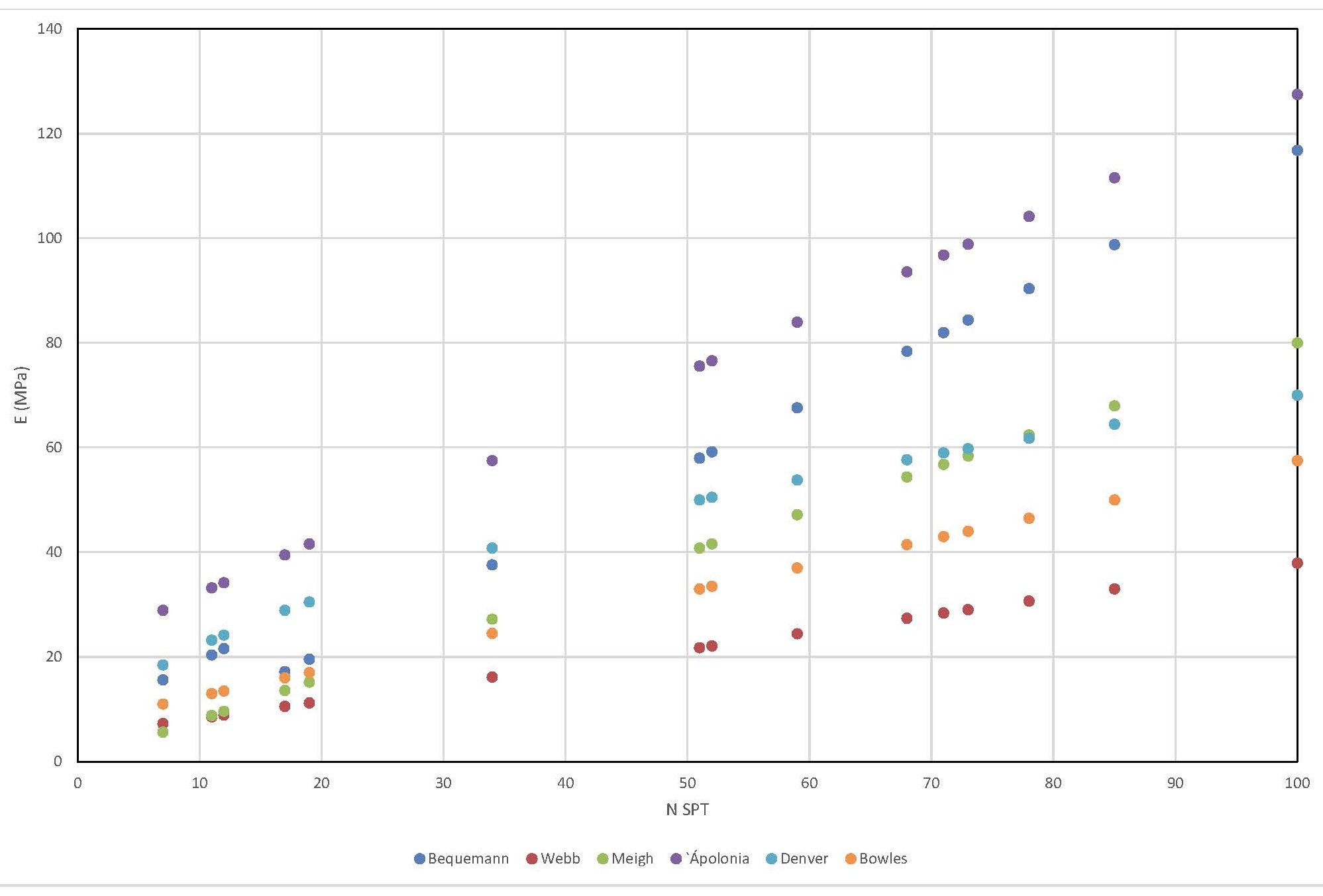

Para facilitar la comparación de los resultados se ha realizado un gráfico con los valores obtenidos del modulo de deformación (en ordenadas) en función del valor del SPT (en abcisas).

Como se puede ver la dispersión en muy grande. Para un mismo valor del SPT el módulo puede ser muy diferente. Por ejemplo para NSPT=20 puede variar entre 10 y 40 MPa.

En caso de quererse emplear alguna de estas correlaciones, mi recomendación seria buscar la referencia bibliográfica para ver cómo se obtuvo la expresión , que tipo de terreno era… Y luego buscar entre los distintos terrenos el más similar al de nuestro caso. Y siempre emplear estos datos del módulo E como preliminares debiéndose hacer ensayos específicos en caso de que los movimientos sean condicionantes en la obra que estamos estudiando.

Penetración de pilotes apoyados en roca

En la entrada anterior se comparaban las expresiones que se proponen en la GCOC y en la ROM 0.5-05 para el cálculo de pilotes en roca. Un sencillo análisis ponía de manifiesto la diferencia entre ambos procedimientos. Por este motivo, en muchas ocasiones es interesante establecer un criterio práctico (de ejecución) que permita establecer la profundidad de un pilote en roca. Os transmito a continuación mi experiencia.

Un criterio práctico habitual frecuentemente utilizado en las obras (para poder adoptar decisiones sin interrumpir la obra) consiste en limitar la penetración en función del tiempo: por ejemplo, si con la utilización del útil de perforación en roca (widia) no se consigue perforar más de 1,0 m en 3-4 horas, ello sería indicativo de que la dureza del terreno hace que no resulte imprescindible continuar perforando en un material con una resistencia a compresión de varios centenares de kp/cm2 para colocar hormigón de una resistencia similar.

Como podéis ver sería un criterio sencillo de establecer la posición en roca de la punta de un pilote.

Carga admisible en pilotes en roca

Los dos documentos de referencia más importantes en España para el diseño de las cimentaciones son la Guía de Cimentación en Obras de Carretera (GCOC) y las Recomendaciones de Obras Marítimas 0.5-05 (ROM). Normalmente las expresiones son similares en ambos casos. Sin embargo para el caso de pilotes en roca ésto no es así. Los valores admitidos en la ROM son mayores que las de la Guía.

Esto es debido a que en la ROM no se considera el parámetro que es función del tipo de roca, mientras que en la GCOC sí se incluye un parámetro que varía entre 0.4 y 1.0.

Pero además, analizan de manera diferente la influencia del espaciamiento entre litoclasas. Asi el término correspondiente al RQD o separación de litoclasas es para un diámetro de 1 m del orden del doble en la ROM . Para diámetros superiores a un metro la diferencia es menor y mayor para diámetros inferiores a un metro. Esta diferencia es debida a que en la ROM si se tiene en cuenta para evaluar este parámetro el diámetro del pilote y en la GCOC es independiente de dicho diámetro.

Esta diferencia también aplicaría para el cálculo de la carga de hundimiento de cimentaciones superficiales en roca.

El término de penetración en roca (Lr) es igual en ambas normativas y también el que corresponde al grado de meteorización.

Por último, hay otra diferencia en los coeficientes de seguridad que se deben aplicar en ambos documentos. En la ROM se indica un coeficiente de seguridad de 2.6 para combinación cuasipermanente y en la GCOC de 3. Por tanto, en términos de carga admisible, el valor obtenido mediante la ROM puede ser del orden del doble o incluso el triple del de la GCOC.

Erosión superficial en taludes

Ahora que estamos estudiando la estabilidad de taludes en la asignatura de Geotecnia, os dejo unas ideas sobre el problema dela erosión superficial en taludes. en ocasiones puede dar lugar al colapso del mismo.

La erosión se produce por la circulación de agua por la superficie del talud. Habitualmente es debido a las precipitaciones (aunque puede ser debido a la circulación de agua por rotura de una tubería, o por el desboradamiento de un río).

La erosión del terreno depende de los siguientes factores:

- Material: la erosión se produce en suelos con poca cohesión. La mayor erosión se produce en los limos de plasticidad baja y en las arenas finas limosas.

- Velocidad del agua: Cuanto mayor es la pendiente del talud mayor es la velocidad del agua. El agua fluye en un régimen turbulento.

- Caudal: A mayor superficie del talud, mayor caudal.

- Estado de la superficie del talud: sin vegetación la erosión será mayor.

La acción erosiva del agua se debe fundamentalmente a las siguientes acciones:

- Impactos de las gotas.

- Tensión cortante inducida por la corriente de agua en régimen turbulento.

Procedimientos para limitar la erosión:

- Bermas en niveles intermedios que disminuye la velocidad del agua, la superficie afectada, el caudal..

Algunas posibles soluciones serían

- Disponer geotextiles de malla cerrada.

- Capa de tierra vegetal junto con hidrosiembra

- Realizar bajantes revestidas por el propio talud por donde circule el agua

Y, sobre todo, realizar un correcto encauzamiento del agua en la coronación del talud de manera que evite que el agua circule por el talud.

Generación de presiones intersticiales durante la construcción de una presa de materiales sueltos

En este post quiero resumir lo indicado en la Guía Técnica de Presas nº 2 sobre la generación de presiones intersticiales durante la construcción de una presa.

Los materiales poco permeable pueden retener, sin disipación, las presiones intersticiales generadas durante el proceso constructivo.

Cuando este coeficiente es k ≥ 10-4 cm/s se considera aceptable suponer que la construcción de la presa no genera presiones intersticiales remanentes de importancia y, en consecuencia, se puede suponer que no existen excesos de presión intersticial por este efecto.

El exceso de presión intersticial Δu generado por la aplicación de una carga de compresión “p” es, en general, proporcional a dicha carga, según la siguiente expresión:

Δu = B · p

El aumento de la carga p durante la construcción se puede suponer de manera simplificada igual al peso total de tierras sobre la vertical del punto de interés, esto es:

p = gap · h

siendo h la altura de tierras colocadas sobre el punto en cuestión.

Si se quisiera ser más preciso, se podría emplear la teoría de la elasticidad para obtener las tensiones producidas por la construcción de la presa.

El factor de proporcionalidad (o factor de presiones intersticiales B ) tiene valores que pueden variar de 0 a 1 dependiendo de las condiciones de humedad naturales (cimientos) o de puesta en obra (cuerpo de presa).

Para materiales ya complemente saturados en el momento previo a la colocación de la carga se debe suponer que B≥ 0,8. Para materiales colocados en obra o materiales naturales en estado de saturación parcial, Sr, se puede suponer que:

B = 0,8 · Sr2 (Sr = grado de saturación en tanto por uno)

Durante la propia construcción esa presión intersticial puede desaparecer siempre que la permeabilidad del material sea significativa. Por el contrario, para materiales cuyo coeficiente de permeabilidad sea inferior a k = 10-6 cm/s puede aceptarse la simplificación de suponer que dicha disipación es escasa y, quedando del lado de la seguridad, suponer que no existe disipación alguna y, por tanto, que la presión intersticial es igual a la carga aplicada (es decir, =1).

Para casos de permeabilidad intermedia (10-6 cm/s ≤ k ≤ 10-4 cm/s) es recomendable estudiar el problema con algún procedimiento específico para evaluar la posible disipación de presiones intersticiales.

Tensión en los pilotes durante su hinca

Hoy hemos visitado con los alumnos de la escuela una factoría de fabricación de pilotes prefabricados de hormigón. Por eso me ha parecido interesante compartir algunas ideas sobre cómo determinar la altura máxima de caída de la maza durante la hinca.

La tensión máxima que se alcanza en el pilote durante la hinca es función de la velocidad de impacto de la maza y no del peso de la maza. Por eso, mazas pequeñas con alturas de caída grande pueden dañar los pilotes.

Como vamos a ver a continuación no se recomienda emplear alturas de caída superiores a 80 cm a 100 cm.

Si la hinca blanda la tensión es proporcional a la altura de caída. Pero si la hinca es dura y se produce un rebote en la punta de la onda de choque, la tensión máxima que se puede generar en el pilote es equivalente a una altura de caída del doble de la adoptada.

Vamos a estudiarlo

– Tensión en el pilote = módulo de deformación x deformación unitaria

– La deformación unitaria en el hormigón se puede estimar mediante el cociente de la velocidad de impacto y la celeridad (velocidad de propagación de las ondas en el hormigón).

Velocidad de impacto V= Raíz cuadrada (2 g H)

Con una altura de caída de 1 m resulta una velocidad del orden de 4 m/s.

Celeridad es ~ 4000 m/s (para hormigones de unos 500 Kp/cm2 de resistencia a compresión simple que son los empleados actualmente para la realización de pilotes de hormigón).

Operando resulta una deformación unitaria de 10 e -3.

Suponiendo un módulo de deformación de 400.000 Kp/cm2 razonable para hormigones de alta resistencia resultaría una tensión de 400 Kp/cm2.

Si la hinca es dura la tensión debido al rebote en punta podría ser mayor. Teóricamente podría duplicarse. Realmente hay que incluir el rendimiento real (del orden del 75%) y otros aspectos, por lo que la tensión que se genera es algo menor que la indicada.

En todo caso, como referencia, no conviene adoptar alturas de caída superiores a 1 m ya que durante la hinca no conviene generar tensiones superiores al 80% de la resistencia a compresión simple (unos 400 Kp/cm2).

Ensayo cross-hole en pilotes

Para confirmar la integridad estructura del pilote se suele recurrir a la auscultación sónica. Habitualmente, sobre todo en pilotes de gran diámetro, se emplea el método ultrasónico Cros-Hole. Mediante este ensayo se pueden conocer la posible existencia de fallos en el pilote.

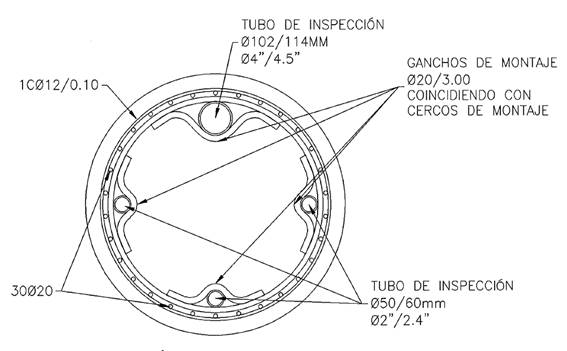

Para poder realizar en los pilotes el ensayo ultrasónico “cross-hole” o de transparencia sónica, es necesario que hayan quedado unos tubos huecos al hormigonar el pilote, para poder introducir por allí las sondas ultrasónicas. Dichos tubos se rellenarán de agua.

Para poder realizar la auscultación sónica se recomienda colocar tubos de 2”. Se conoce que emplear diámetros de tubería de mayor diámetro puede hacer más difícil la interpretación del ensayo ya que la señal ultrasónica debe atravesar mayor espesor de agua en el tubo y pierde energía, lo cual reduce el alcance de la misma y dificulta la interpretación del ensayo.

El número de tubos a instalar depende del diámetro que tengan los pilotes.

- 2 tubos para diámetro hasta 60 cm

- 3 tubos para diámetro hasta 120 cm

- 4 tubos para diámetro hasta 150 cm

- 5 tubos para diámetro a partir de 150 cm

Para grandes diámetros se coloca un tubo cada 30 cm de diámetro aproximadamente. En la siguiente figura se muestra la colocación de los tubos

La velocidad esperable en el hormigón oscila entre 3500-4000 m/s. Valores inferiores indicarían la existencia de alguna anomalía en el pilote.

En el agua la velocidad de propagación sería 1460 m/s y en el acero 5600 m/s.

:

Con 25 mm de agua en cada tubo (5 cm) y 95 cm de hormigón (entre generatrices interiores de tubería) el tiempo de llegada de la señal sería 2.7 ms. Si el emisor estuviera contra el tubo de acero en la parte más próxima y el receptor también (95 cm de hormigón sin pared de agua) resultaría un tiempo de llegada de 2.4 ms. La diferencia en los tiempos debido a la diferencia en la posición del emisor sería 2.7/2.4 del 14%. Como se verá a continuación esta diferencia condiciona la interpretación del ensayo..

Unas ideas generales que nos pueden permitir estimar si existen defectos en un pilotes podrían ser las siguientes:

- Valoración aceptable si el incremento de tiempo de llegada es inferior al 10%.

- Anomalías pequeñas cuando el incremento de tiempo está comprendido entre el 10% y el 20%, con distorsión escasa y pequeña disminución de la amplitud.

- Anomalías significativas cuando el incremento de tiempo es superior al 20%.

- La ausencia de señal se interpreta como un defecto severo con una probable presencia de intrusión de suelo o despegue del tubo en un tramo sobre el nivel freático. Una velocidad próxima a 1500 m/s sería indicativa de que la señal se transmite por el agua.

Por último, indicar que el coste de los tubos de auscultación puede ser elevado. Del orden del 25% del coste de ejecución (materiales aparte.

Apoyo de terraplenes

En esta entrada quiero compartir algunas recomendaciones sobre cómo realizar el apoyo de terraplenes apoyados sobre suelos blandos.

En España, la práctica habitual para definir (en fase de Proyecto) la profundidad de los saneos recomendables es utilizar los resultados de golpeos en los ensayos de penetración dinámica: NSPT = 10 (ensayos SPT) ó NB =10 (ensayo Borros, con altura de caída 50 cm) ó NDPSH = 7-8 (en el ensayo superpesado, con altura de caída 75 cm).

Es evidente que la influencia en todo esto es diferente en función de la altura del relleno. El espesor de material que resulta afectado directamente por las tensiones producidas por el paso de los vehículos es del orden de 2,00 (firme + capas de explanada + 1,00 m de material en fondo de desmonte o coronación de relleno). Dicho espesor debe tener buenas características, resultar poco deformable, etc.

Por ello, si la rasante discurre a una cota próxima a la del terreno natural, resulta más importante que el fondo del cajeado esté debidamente compactado para garantizar una correcta puesta en obra del conjunto de los citados 2,00 m.

En caso contrario, si el relleno tiene una altura de varios metros, el hecho de que pueda quedar con insuficiente compacidad la capa superficial del apoyo y las primeras 2 tongadas es un problema con escasa incidencia práctica.

En el caso de que no sea posible reducir la humedad (debido a las condiciones climatológicas), hay veces que, tras escarificar, se procede a extender cal viva (un 2%, unos 8-10 kp/m2 suponiendo que se remueven unos 25 cm), mezclándose in situ y recompactando. Esto permite mejorar la situación cuando el exceso de humedad es de 2-4 puntos por encima de la óptima.

Si el terreno está encharcado o es muy flojo, se puede proceder a una densificación / rigidización mediante el “clavado” de piedra limpia de machaqueo (de tamaño inferior a 20 cm, preferiblemente de unos 10 cm) mediante sucesivas pasadas de rodillo. Se extiende una capa de reducido espesor y se procede a clavar la piedra con el paso del rodillo. Si el terreno es tan fangoso, que las piedras quedan completamente englobadas en el terreno, se puede extender una segunda capa y proceder del mismo modo. En el caso de que también se produzca el “clavado” total de esta segunda capa, será necesario disponer un geotextil en el apoyo para poder extender la primera tongada.