DEFORMACIÓN NECESARIA PARA MOVILIZAR RESISTENCIA POR PUNTA Y FUSTE EN UN PILOTE

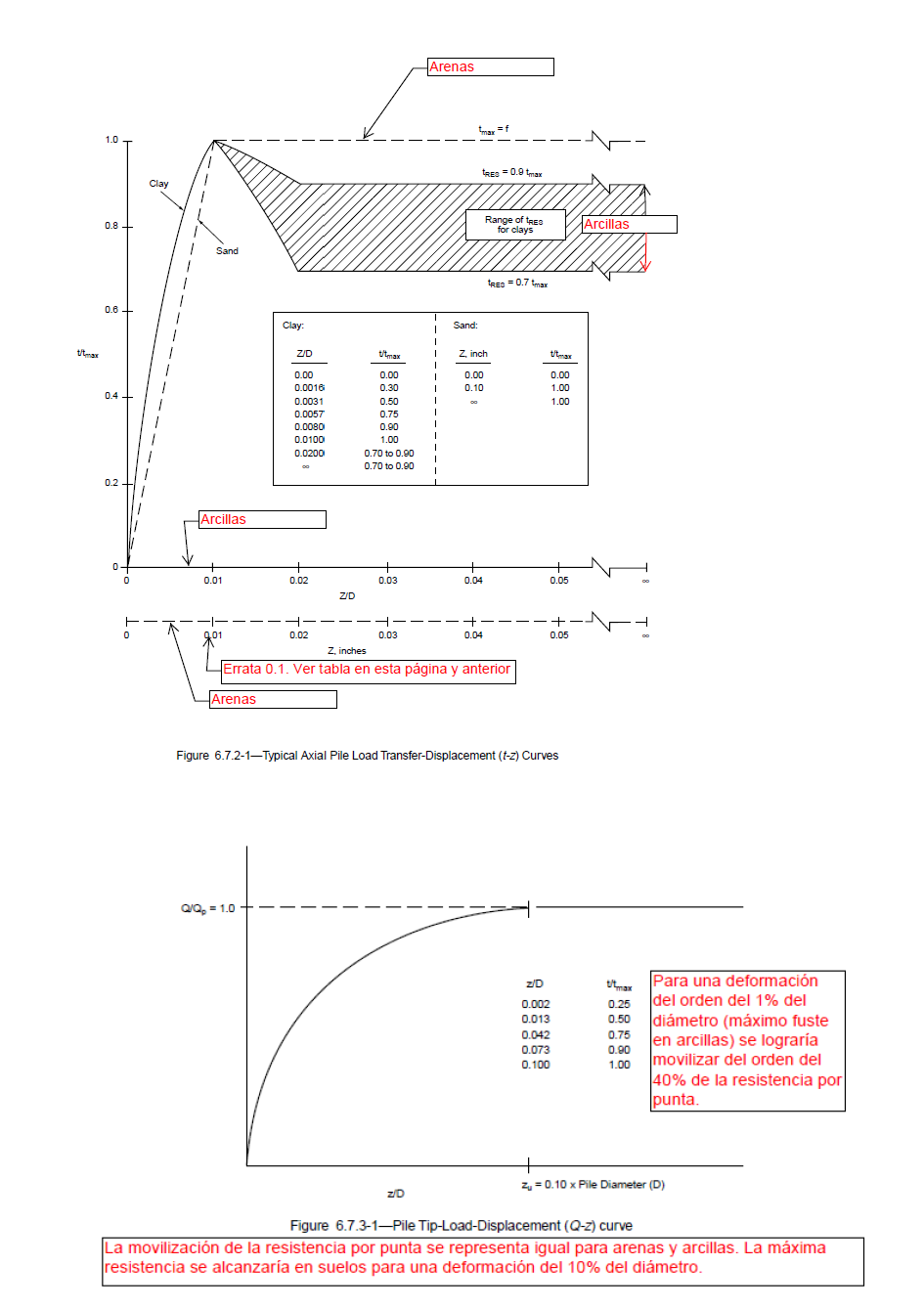

Existe un distinto rango de deformabilidad en los materiales para desarrollar la resitencia por fuste y punta en un pilote. Normalmente, el agotamiento del fuste se produce para deformaciones menores que para la punta. De esta manera, al aplicar la carga vertical en un pilote se puede llegar a “agotar” la resistencia por fuste del pilote y sólo una parte de la resistencia por punta.

Con los modelos numéricos geotécnicos se puede intentar tener en cuenta este efecto, variando la rigidez en el contacto terreno-pilote.

De manera simplificada se puede acudir a algunas referencias. En esta entrada se va a comentar la propuesta realizada por la API. En dicha referencia se indican unas gráficas orientativas en relación con la movilización de la resistencia por fuste y punta en función de la deformación.

Resistencia por fuste

En arenas se alcanza la máxima resistencia por fuste con 0.1 inch (2.54 mm). Si se supera esta deformación, la resistencia por fuste no se reduce para deformaciones mayores.

En arcillas la máxima resistencia por fuste se alcanza para deformaciones del 1% del diámetro. Para deformaciones mayores la resistencia por fuste desciende, situándose en el 70-90% de la máxima

Resistencia por punta

La movilización de la resistencia por punta se representa igual para arenas y arcillas. La máxima resistencia se alcanzaría en suelos para una deformación del 10% del diámetro.

A continuación se muestran los gráficos cargas-deformación de la API tanto para el fuste como para la punta.

Erosión interna de una presa

Hace unos días se produjo la rotura de la balsa de Valverde de la Vera. Según los datos que he podido leer en internet se produjo una pequeña fisura en el cuerpo de la balsa que produjo la posterior rotura. Desde la distancia y sin tener ingún dato objetivo se puede pensar que el fallo esté relacionado con un problema de erosión interna de la balsa (arrastre de material). ¿Se ha producido algún fallo previo en la impermeabilziación que ha dado lugar a este problema de erosión? El objeto de este post no es analizar la rotura producida sino resumir algunas ideas sobre el problema de erosión interna en las presas.

Este problema de erosión interna se ha producido en algunas presas antiguas construidas sin control de filtraciones. En esos casos, puede darse la circunstancia de que el agua aflore en el talud de aguas abajo creando una inestabilidad que, en terrenos granulares, consistiría en deslizamientos superficiales que desorganizarían el talud y podrían conducir a una situación posterior de rotura.

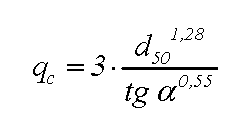

Este problema concreto ha sido objeto de estudio y parece que la situación crítica se alcanza para un cierto caudal crítico, dado por la expresión siguiente:

En esta fórmula empírica, propuesta por EBL Kompetanse (2005) el caudal “qc” se expresa en m3/s por m.l. (esto es en m2·s-1) y d50, que es el tamaño medio de las partículas del terreno, se expresa en metros (m). El ángulo α es el que forma el talud de aguas abajo con la horizontal.

Es difícil que una presa construida con un sistema de filtro y dren bien estudiado pueda presentar un problema de erosión interna del propio cuerpo de presa. Pero existen en España algunas presas antiguas construidas sin este sistema esencial de filtro y dren (Cazalegas y Vallehermoso).

Para solventar este tipo de problemas existen, al menos, dos procedimientos posibles:

a) Construir un refuerzo del espaldón de aguas abajo, que incluya un filtro y un dren y sobre ellos un amplio peso, lo que supone tender notablemente el talud de aguas abajo.

b) Construir una pantalla impermeable continua desde el centro de la coronación.

La segunda opción es muy intuitiva pero no resuelve del todo el problema pues sigue faltando un sistema de drenaje que pueda recoger las aguas que se escapen del sistema de impermeabilización. Y por ese motivo, el primer procedimiento parece más adecuado.

Resistencia del bulbo en terrenos cohesivos plásticos (II)

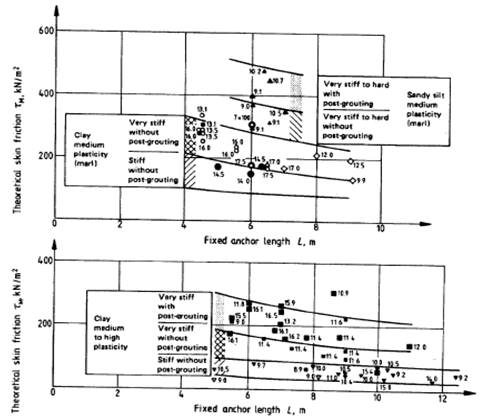

En una entrada anterior llamaba la atención sobre cómo influye la plasticidad de las arcillas en la resistencia límite del bulbo.

Como complemento a aquella entrada muestro el gráfico de Ostermayer, 1974, que se recoge en la British Standard. Además de la consistencia y plasticidad estos diagramas tienen en cuenta el tipo de inyección.

En todo caso es muy importante tener en cuenta que en arcillas plásticas el tema de la inyección es fundamental. Se debería evitar la inyección global única (IGU) en este tipo de materiales. Y siempre que se pueda hacer alguna prueba previa, si es posible, hasta el arrancamiento.