Inicio » 2017

Archivos anuales: 2017

RECOMENDACIONES CONSTRUCTIVAS PARA CARGADEROS FLOTANTES

Los cargaderos flotantes constituyen una tipología de estribo susceptible de ciertas patologías, que normalmente están relacionadas con los movimientos postconstructivos.

A continuación se indican algunos aspectos que deben tenerse en cuenta en la construcción de los estribos flotantes cuando el apoyo se produce sobre relleno.

- Conviene que las estructuras en las que se utilice esta tipología sean isostáticas, pues admiten un asiento algo mayor. En estas estructuras, con vanos laterales de 15-16 m, podrían resultar admisibles asientos postconstructivos del orden de 3-4 cm o incluso algo mayores.

- Debe garantizarse, al nivel de apoyo del cargadero, un resguardo mínimo con respecto al borde del talud de unos 2 m.

- Los asientos postconstructivos que experimente el relleno dependerán del cimiento, del material que se utilice en el relleno y de las condiciones de puesta en obra.

- Previamente a la construcción del relleno se saneará la tierra vegetal y el nivel superficial de compacidad media-baja. Posteriormente se efectuará una recompactación de ese nivel antes de iniciar la construcción del relleno.

- Para la construcción de estos rellenos, en la zona de influencia de los cargaderos, se recomienda utilizar un material equivalente al de relleno localizado que figura en el PG-3 vigente para trasdosado de obras de fábrica. Se trataría de un suelo adecuado o seleccionado con CBR superior a 20. Podría ser equivalente a un suelo que cumpla las condiciones exigidas para el material de coronación.

- El espesor de tongada debe limitarse a 25 cm después de compactar. El grado de compactación será como mínimo del 97-98% del PM y del 100% del PM en un espesor de un metro bajo el apoyo del cargadero. La humedad de puesta en obra debe quedar en el rango de la humedad óptima ± 1%.

- Conviene construir el relleno con un sobreancho al menos de 1 m para garantizar la compactación adecuada de la zona próxima al talud. Este sobreancho se excavaría al completar el relleno y se dispondría la correspondiente protección del talud.

- Para limitar los asientos postconstructivos que pueden afectar a la estructura conviene ejecutar el relleno en toda su altura y dejar que se estabilicen los asientos. En las estructuras consideradas se cree que la mayor parte del asiento se producirá durante la construcción.

- El cargadero debe construirse mediante excavación en el relleno.

- Debe cuidarse el drenaje y disponer las correspondientes bajantes para evitar que se produzca circulación de agua en la zona de influencia del apoyo.

COEFICIENTE DE BALASTO EN PASOS INFERIORES

Las cargas o tensiones medias transmitidas bajo estos pasos inferiores que corresponden a un marco cerrado son menores que las del terraplén en el que quedan integradas.

Para el cálculo de estas estructuras el único parámetro relevante, a los efectos de realizar el cálculo de la estructura, es el coeficiente de balasto vertical. Realmente este coeficiente, que corresponde a la relación entre la presión y el asiento.

El módulo de balasto, por tanto, no constituye una propiedad geotécnica del terreno, sino que es un artificio de cálculo (que facilita el empleo de los programas de cálculo de estructuras). Por ello, su utilización y los valores asignados al mismo deben tener en cuenta diversos aspectos adicionales (dimensiones del área cargada, estratigrafía del terreno, etc..).

Por otro lado, cuando se estiman los asientos bajo la estructura, no se consideran los inducidos por el incremento de tensiones producido por las tierras adosadas. También hay que tener en cuenta que una parte de los asientos se debe al acortamiento producido en niveles profundos que no producirán asientos diferenciales al nivel de apoyo de la estructura y, por tanto, no inducirán esfuerzos en la losa.

En cualquier caso, este modo de estimar los esfuerzos en la losa inferior está ampliamente difundido en el cálculo de este tipo de estructuras.

El procedimiento empleado para obtener el módulo de balasto se basa en caracterizar los niveles de apoyo suponiendo un modelo elástico lineal (E, módulo de elasticidad y coeficiente de Poisson, ν) y estimar los asientos. Existen diversas fórmulas analíticas para estimar el valor del asiento. Ente otras, la siguiente:

Kv = p/s = (E·b) / [(1-ν2)·(B·L)0,5 ]

donde:

p = presión aplicada

s = asiento de la cimentación

B = ancho de la losa

L = longitud de la losa

b = 1,07 coeficiente de forma para L=B, Davis&Poulos (1973)

E = módulo de elasticidad del terreno

ν = coeficiente de Poisson

Los niveles superficiales del terreno tendrán un módulo relativamente bajo. No obstante, en general, la profundidad de apoyo de la losa es del orden de 1.0-1.5 m, si bien esta profundidad varía en cada caso particular.

Para tener un cierto orden de magnitud del valor del módulo de balasto se supondrá un módulo de deformación de unos 500 kp/cm2. El valor del módulo de Poisson que se considera es de 0.3, el ancho de la losa de 10 m y el espaciamiento entre juntas también de 10 m. Con estos valores resulta el siguiente módulo de balasto:

Kv = p/s = (E·b) / [(1-ν2)·(B·L)0,5 ]= 600 t/m3

El valor de referencia que se supondrá como módulo de balasto para la comprobación de las losas de apoyo de los marcos será de 500 t/m3. Valores de módulos de balasto inferiores al indicado no conllevan un incremento de esfuerzos significativos.

En cada marco se analizaran las condiciones específicas de apoyo y se recomendarán las medidas necesarias para garantizar un apoyo homogéneo sobre un nivel de compacidad media. Para lo cual se propondrán, cuando se considere necesario, sustituciones, recolocaciones, etc. De este modo, se evitan reacciones puntuales y se mejoran las condiciones de apoyo en las zonas donde los niveles superficiales resulten de compacidad baja.

Asiento de consolidación

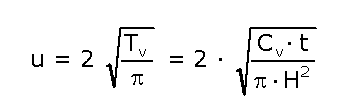

En esta breve entrada se puede comprobar que el asiento por consolidación para un incremento de tensión no depende del espesor de la capa si el grado de consolidación es menor que el 60%. Jesús, ¿seguro que es verdad? No parece intuitivo.

Vamos a verlo a continuación.

Para un tiempo t desde la aplicación de la carga el asiento se podría calcular con la siguiente expresión:

st = s∞ · u (%)

Como el valor a tiempo se puede poner en función de la tensión, del módulo edométrico y del espesor de la capa, la expresión anterior se puede expresar como sigue:

st = Δσ/Em· H u (t)

Si el grado de consolidación es inferior al 60% el grado de consolidación de puede expresar de la siguiente forma si la distancia de drenaje fuera igual a H (drenaje sólo por una cara del estrato):

Y, por tanto, el asiento en un tiempo t resultaría:

Como se puede comprobar el asiento en el tiempo t no depende del espesor del estrato. Si el espesor es mayor el grado de consolidación será más pequeño, pero el asiento el mismo.

Hundimiento de una placa de carga

La placa de carga es un ensayo que nos permite comprobar el grado de compactación del material. En ocasiones, se han realizado placas de carga en una zona inundada con agua para estudiar el posible colapso del material.

A continuación comparto un caso real que nos va a confirmar cómo las presiones intersticiales producen una disminución de la resistencia.

Durante la carga inicial de un ensayo de placa de carga se evidenciaron síntomas de rotura del terreno: aparecieron grietas cuando se cargó la placa a unas 24 t/m2 y se registró un elevado asiento cuando se alcanzó una carga de unas 35 t/m2. Este ensayo se había realizado con material colocado del lado húmedo.

Sin embargo, anteriormente se había realizado la placa de carga del lado seco sobre el mismo terreno y éste no había colapsado para esas cargas. De hecho, se consiguió cargar la placa hasta 50 t/m2. Esto significaría que la carga de hundimiento debería ser superior a 50 t/m2. De hecho el cálculo teórico mediante la expresión de Brinch Hansen conduciría a un valor de la carga de hundimiento de 120 t/m2.

Ante esta situación cabe preguntarse: ¿por qué se produjo el inicio de la rotura para cargas del orden de 25-35 t/m2 en el ensayo que se hizo del lado húmedo y no ocurrió esto en el ensayo que se hizo seco?

La respuesta a esta pregunta hay que buscarla precisamente en las condiciones de humedad del terraplén. Las determinaciones de humedad que se realizaron in situ antes de la ejecución de la placa de carga mostraron una humedad media del material del orden del 15%. Esto significa que, asumiendo un peso específico del material de 2 t/m3, un volumen de 1m3 de material contiene 2000 kg de terreno y 0.15 · 2000 = 300 litros de agua.

Se trata de un volumen de agua importante. De hecho, para un peso específico de las partículas de valor G = 2.72 t/m3, y para un valor de la densidad seca de γd = 1.85 t/m3, una humedad de valor W = 15% implica un grado de saturación próximo al 90%.

Para humedades de saturación de este orden, lo que ocurre es que al cargar un terreno, el agua que existe en él también se comprime junto con el propio material del terreno, es decir, que se generan presiones intersticiales. Estas presiones intersticiales originan una reducción en la cohesión del terreno, del tal forma que la cohesión de cálculo con la que habría que entrar en la fórmula de Brinch Hansen para considerar la generación de presiones intersticiales sería:

c cálculo =c terreno – u tan Φ

siendo u la presión intersticial que se genera durante el proceso de carga y Φ el ángulo de rozamiento interno del material.

De esta forma, con que se generasen presiones intersticiales de valor medio u = 1.5 t/m2 (situación bastante probable), la cohesión quedaría reducida aproximadamente a la mitad (se pasaría de c = 2t/m2 a c = 1t/m2). Esto explicaría por qué para una carga aplicada de valor inferior a la carga de hundimiento comienzan a aparecer grietas en el terreno y deformaciones elevadas.

Con este caso real sencillo he querido reflejar una vez más la importancia de las presiones intersticiales en el comportamiento del terreno.

Jet Grouting

Hoy he estado visitando una interesante obra en la que estaban realizando jet grouting con una máquina que permite utilizarse en zonas donde el gálibo este limitado (del orden de 2 m).

Aprovechando la visita os indico algunos datos interesantes por si tenéis que realizar una obra con jet grouting.

- Diámetros de las columnas en función del tipo de jet pueden ser del siguiente orden de magnitud

Jet 1: 0,45-0,80 m

Jet 2: 0.60-2.00 m

Jet 3: 1.00-2.50 m

Superjet 2.00-5.00

Los valores inferiores corresponden a terrenos cohesivos compactos y los mayores a terrenos granulares sueltos.

Es interesante la siguiente fotografía en la que la columna de jet grouting se realizó mediante los mismos parámetros de ejecución pero en dos terrenos diferentes. La superior es en un terreno cohesivo y la inferior con un terreno granular.

- Cuando estudiemos la cantidad de cemento que queda dentro del terreno tratado, tenéis que prever que la cantidad de cemento inyectado debe ser superior a las cantidades efectivas entre 1,8 y 2 veces, dado que durante el proceso de inyección a través de la zona anular dejada por los taladros de perforación, se produce el ascenso hasta la superficie de un caudal del material que resulta de la mezcla del suelo erosionado con una proporción de la lechada inyectada. A este material se le denomina resurgencia o rechazo.La cantidad efectiva de cemento se puede calcular mediante la fórmula de Söding (2009):

Cemento efectivo = 1500 · (γsus–1) · Qsus/(E+Qsus+Qwater),

donde:

γsus – densidad de lechada (a/c)

Qsus – caudal lechada

E – factor de erosión correspondiente al terreno natural

Qwater – caudal de agua (en el caso de precorte)

- Cuando es necesario cambiar el varillaje (y, por tanto, detener el proceso de ejecución del jet) se debe establecer un solape mínimo al inicio de la siguiente maniobra de 20-30 cm.

- Para las características de resistencia y deformabilidad del terreno mejorado, la resistencia a compresión simple del mismo se puede considerar como el parámetro más importante. Así, el valor de la resistencia máxima a tracción del suelo tratado se puede estimar en el orden del 10% de su resistencia a compresión. Y el valor de la resistencia máxima a esfuerzo cortante del suelo tratado se puede estimar en el orden del 8% de su valor de resistencia a compresión

Consolidación secundaria

Estos días estamos viendo en las clases de mecánica del suelo el fenómeno de la consolidación. Para completar lo visto en clase resumo qué se entiende por consolidación secundaria y algunos datos que nos pueden permitir saber si se produce o no este fenómeno.

La consolidación secundaria un asiento adicional debido al reajuste del esqueleto mineral y luego de que la carga está casi toda soportada por el esqueleto del suelo y no por el agua. Aunque en realidad durante este proceso existen pequeñas sobrepresiones intersticiales. Sin embargo, la velocidad del flujo es muy pequeña de manera que las sobrepresiones se pueden considerar inapreciables. Es un fenómeno análogo al de fluencia que presentan materiales sobreconsolidados en el estado plástico.

A continuación comento algunos factores que influyen en la existencia o no de consolidación secundaria:

- Cuanto más tiempo esté aplicada la carga después de la consolidación primaria, mayor será la compacidad obtenida en el terreno.

- La consolidación secundaria es muy importante cuando el incremento de presión aplicada sobre el suelo es pequeñas

- La consolidación secundaria es menos importante si el suelo está sobreconsolidado.

- La consolidación secundaria es más importante cuando son muestras de pequeño espesor. Si se pudiera ensayar una muestra muy delgada la consolidación primaria sería muy corta (se disiparían rápidamente el exceso de presiones intersticiales).

- La consolidación secundaria aumenta al incrementarse el coeficiente de permeabilidad de un suelo ya que el fenómeno de la consolidación primaria se concluiría en menos tiempo.

- La consolidación secundaria es muy importante en suelos con materia orgánica y, especialmente, en la turba.

- También se ha comprobado que el fenómeno es más significativo en aquellos suelos que son muy plásticos.

Ensayo de liberación de tensiones

Para medir las tensiones existentes en un revestimiento de un túnel o en el terreno se pueden hacer ensayos de liberación de tensiones. También se puede estimar la deformabilidad de la roca.

Para realizar el informe, en primer lugar ser colocan, como mínimo, un par de puntos de estudio para poder conocer los movimientos de la fisura. Para ello se debería realizar una fisura en el revestimiento o en la roca.

A continuación se ejecutaría la fisura mediante una sierra o mediante perforación de taladros.

Posteriormente se dejaría que transcurriera cierto tiempo (por ejemplo 24h-36 h). Durante este tiempo se mediría la variación en la apertura de la fisura creada (si está en compresión se cerraría al liberarse las tensiones). Con la medida de los movimientos y conociendo las constantes elásticas de la roca, teóricamente, se puede estimar las tensiones preexistentes. Aunque este cálculo es complejo y se suele tomar como una indicación complementaria (en realidad las tensiones que se miden sólo son las existentes después de la perforación de la ranura).

A continuación se introduce en la fisura practicada un gato y se aplica la presión necesaria hasta que la fisura tenga las mismas dimensiones que inmediatamente después de haberla practicado (se suele emplear un gato plano). Y se estima que la presión necesaria para eliminar la deformación es la presión que existía inicialmente. Evidentemente, el material puede seguir un ciclo de histéresis que haga que las tensiones aplicadas por el gato sean mayores que las preexistentes para llegar a un mismo estado de deformación. El método está especialmente indicado para medir tensiones paralelas a la superficie de una roca y en las proximidades de dicha superficie.

Durante el ensayo además de medir las tensiones es posible medir las deformaciones y, a partir de ese valor, la deformabilidad del macizo rocoso.

A partir del valor de la presión aplicada en el gato para recuperar la deformación producida al realizar el corte es posible determinar la tensión en el terreno/estructura ensayada mediante la siguiente expresión:

σ = p Ka Ke

P: presión comunicada al gato plano

Ke: constante adimensional propia de cada gato plano y del módulo de deformación del material ensayado (la roca o el hormigón del revestimiento). En caso de no disponer de un valor específico de la combinación gato/material se puede tomar un valor igual a la unidad.

Ka: relación entre el área de contacto del gato plano y el área media del corte realizado en la estructura (siempre será inferior a la unidad)

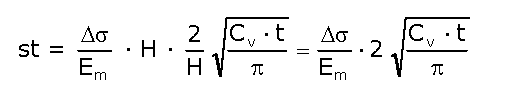

Asiento de un pilote aislado

En muchas ocasiones se suele descir que el asiento del pilote en serivicio es del orden de la centésima parte del diámetro. A continuación vamos a explicar el fndamento de dicha afirmación.

El asiento de un pilote puede estimarse con la siguiente expresión:

s = Np/( 40 Qh) D + L Np / AE

siendo:

Np carga actuante en el pilote

Qh carga de hundimiento

D diámetro del pilote

A área del pilote

E módulo de deformación del hormigón del pilote

L longitud del pilote (en pilotes trabajando por punta, como es el presente caso).

El segundo sumando corresponde al acortamiento elástico del pilote. Considerando una tensión (Np/A) del orden de 35 kp/cm2 y un módulo de deformación de 175.000 kp/cm2, resulta un acortamiento elástico del pilote de:

Selast ≅ 2 X 10-4 · L ≅ 0,2 mm/m · L

Considerando una longitud total de pilote del orden de 10 m, resultaría un valor de Selast ≅ 2 mm.

El primer término corresponde a la deformación del terreno. Teniendo en cuenta que se ha adoptado como criterio Qh/Np > 3, se obtendría:

Sterr = D/120

Teniendo en cuenta, el conjunto de los dos sumandos se llega a las fórmulas simplificadas de uso habitual:

S = D/ 30 F (F = coef. de seguridad = 3)

ó

S =D/100

Esto significa que el orden de magnitud del posible asiento de un pilote de 0,65 m de diámetro es de 6-7 mm.

Por este motivo es muy poco habitual extenderse en consideraciones sobre los asientos cuando se recomiendan pilotes y para ellos se establecen márgenes de seguridad razonables.

Relleno estructural

Antes de comenzar a colocar el relleno estructural será necesario retirar la posible capa de tierra vegetal así como la zona de alteración (un mínimo de 50 cm debe ser siempre retirado).

Para incrementar la eficacia de la compactación será necesario limitar el espesor de tongada una vez compactada. No debería superar los 25 cm. Para ello, evidentemente, se deberá limitar el tamaño máximo de las partículas. El criterio podría ser evitar colocar tamaños superiores a los 8 cm.

La compactación exigida a cada tongada sería tal que la densidad fuera del orden del 97-98% la máxima en el Proctor Modificado (PM). Para realizar el control se debería realizar ensayos Proctor. Además del Proctor se debería conocer su granulometría. Para que el control sea adecuado, es importante comprobar que el Proctor tomado como referencia coincide con el tipo de material que se está empleando en obra. Para ello se podría realizar un ensayo granulométrico diario del material colocado. En muchas ocasiones se considera que el material no está bien compactado cuando en realidad el problema es que el valor de referencia es erróneo.

Además, de establecer como procedimiento de control la densidad, sería bueno establecer un procedimiento de compactación (tipo de compactador, numero de pasadas…) ya que es más sencillo de aplicar en obra.

Para mejorar el comportamiento futuro del relleno sería bueno colocar el material ligeramente del lado húmedo (entre la humedad óptima y la humedad óptima+2%). Este pequeño exceso de humedad facilitaría la puesta en obra (se evitaría arrollarlo durante el paso del rodillo) y reduciría los asientos diferidos. Al tratarse de un material granular este exceso de presión no se convertiría en un exceso de presiones en el material.

Para reducir los asientos postconstructivos se podría colocar una pequeña precarga sobre el relleno (por ejemplo de 1 m de altura). También se podría proceder a regar el relleno una vez construido para disminuir los posibles asientos por humectación futuros. En todo caso, siempre sería bueno que se dejará transcurrir el máximo tiempo posible entre la finalización del relleno y la colocación de la estructura.

Si en algún caso la estructura estuviera próxima al borde del relleno sería recomendable realizar el mismo con un sobreancho de al menos 1 m para así asegurar una adecuada compactación del material. Este sobreancho, evidentemente, debería ser posteriormente retirado.

En todo caso, siempre que se pueda se debería realizar un relleno de prueba para confirmar que los criterios adoptados son correctos.

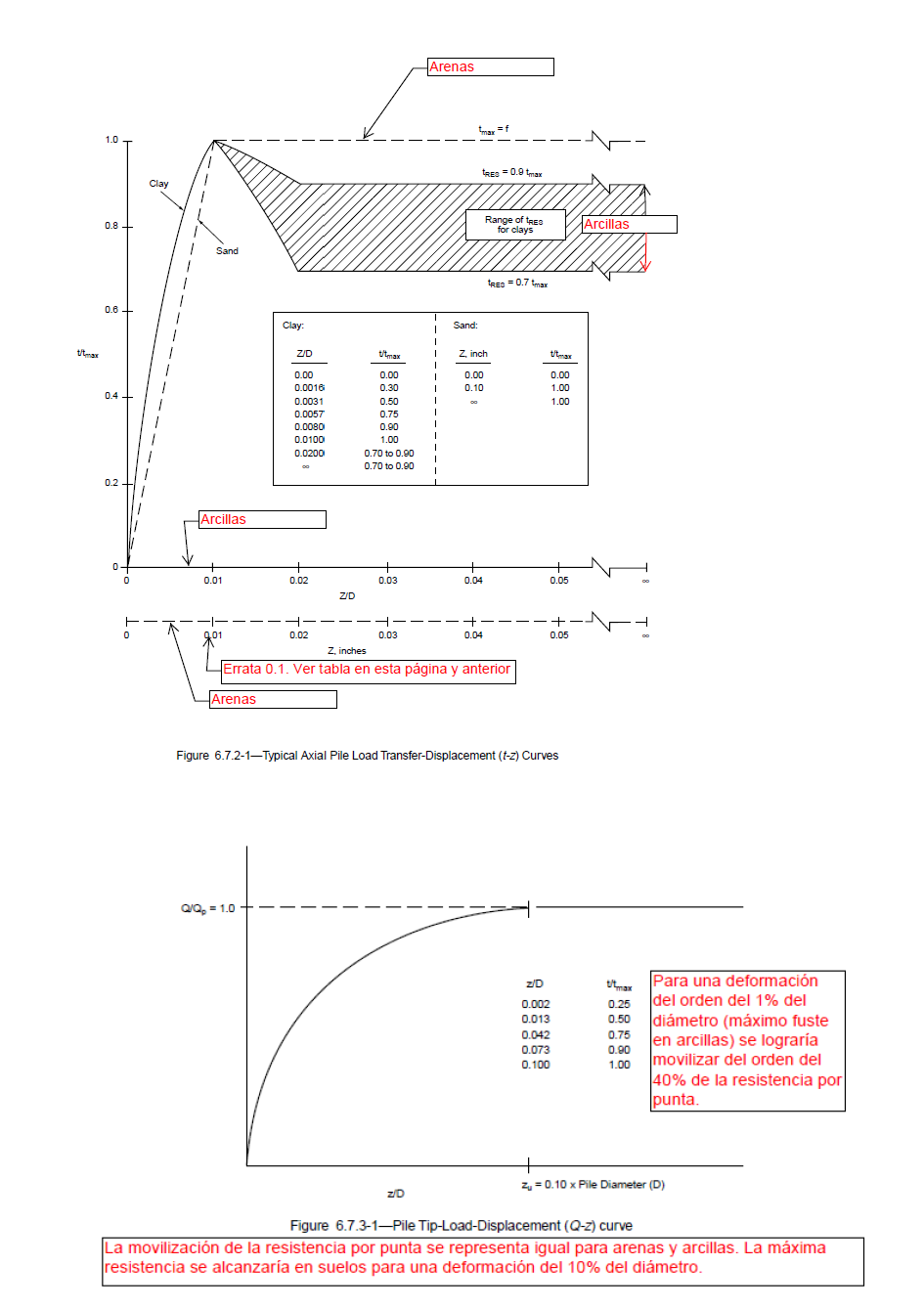

DEFORMACIÓN NECESARIA PARA MOVILIZAR RESISTENCIA POR PUNTA Y FUSTE EN UN PILOTE

Existe un distinto rango de deformabilidad en los materiales para desarrollar la resitencia por fuste y punta en un pilote. Normalmente, el agotamiento del fuste se produce para deformaciones menores que para la punta. De esta manera, al aplicar la carga vertical en un pilote se puede llegar a “agotar” la resistencia por fuste del pilote y sólo una parte de la resistencia por punta.

Con los modelos numéricos geotécnicos se puede intentar tener en cuenta este efecto, variando la rigidez en el contacto terreno-pilote.

De manera simplificada se puede acudir a algunas referencias. En esta entrada se va a comentar la propuesta realizada por la API. En dicha referencia se indican unas gráficas orientativas en relación con la movilización de la resistencia por fuste y punta en función de la deformación.

Resistencia por fuste

En arenas se alcanza la máxima resistencia por fuste con 0.1 inch (2.54 mm). Si se supera esta deformación, la resistencia por fuste no se reduce para deformaciones mayores.

En arcillas la máxima resistencia por fuste se alcanza para deformaciones del 1% del diámetro. Para deformaciones mayores la resistencia por fuste desciende, situándose en el 70-90% de la máxima

Resistencia por punta

La movilización de la resistencia por punta se representa igual para arenas y arcillas. La máxima resistencia se alcanzaría en suelos para una deformación del 10% del diámetro.

A continuación se muestran los gráficos cargas-deformación de la API tanto para el fuste como para la punta.