Autores: Pablo González (Ingeniero Industrial) y Kumar V. Mahtani Mahtani (Profesor Ayudante en la Universidad Politécnica de Madrid y Profesor Visitante en la Universidad París-Saclay, Francia)

Tiempo de lectura: 8 minutos

El mantenimiento de equipos eléctricos y electrónicos es esencial para garantizar la fiabilidad, eficiencia y prolongar la vida útil de los sistemas. En un mundo cada vez más automatizado y dependiente de tecnologías avanzadas, el mantenimiento predictivo (PdM) se ha establecido como una estrategia clave para mejorar la operación y reducir costes. A diferencia del mantenimiento preventivo, que interviene según intervalos predefinidos, y del mantenimiento correctivo, que solo se realiza tras un fallo, el mantenimiento predictivo permite predecir y prevenir fallos basándose en la condición real de los equipos.

Diferencia entre mantenimiento preventivo, predictivo y correctivo

a) Mantenimiento preventivo:

El mantenimiento preventivo se basa en intervenciones programadas a intervalos específicos, sin tener en cuenta la condición real del equipo. Aunque ayuda a evitar fallos imprevistos, puede resultar ineficaz e innecesario, ya que los equipos se mantienen de manera proactiva aunque no presenten signos de deterioro.

b) Mantenimiento Correctivo:

Este mantenimiento se realiza después de que un equipo falla, lo que puede resultar en costes más altos debido a los tiempos de inactividad no planificados y las reparaciones de emergencia. A menudo, los fallos ocurren sin previo aviso, lo que puede ser crítico en entornos industriales y de generación de energía.

c) Mantenimiento Predictivo (PdM):

El mantenimiento predictivo, por otro lado, utiliza datos en tiempo real recopilados de sensores instalados en los equipos para monitorizar su salud. A través de algoritmos avanzados, como el aprendizaje automático, el sistema puede predecir fallos antes de que ocurran, lo que optimiza los recursos y reduce los costes al evitar intervenciones innecesarias.

Principales técnicas de mantenimiento predictivo

Las técnicas de mantenimiento predictivo son esenciales para detectar fallos antes de que ocurran, permitiendo intervenciones oportunas y minimizando tiempos de inactividad. A continuación se presentan algunas de las técnicas más utilizadas.

1. Monitorización acústica

La monitorización acústica emplea sensores especiales para captar sonidos generados por los equipos en funcionamiento. Analiza las frecuencias acústicas y patrones sonoros para detectar anomalías que pueden indicar problemas como desgaste mecánico o desajustes. Esta técnica es eficaz para identificar defectos internos en componentes eléctricos y electrónicos que emiten sonidos inaudibles al oído humano.

2. Monitorización térmica

Esta técnica consiste en la medición continua de la temperatura en puntos críticos de los equipos. La monitorización térmica permite identificar aumentos anormales de temperatura que pueden ser indicativos de sobrecarga, fallos en los componentes o pérdida de eficiencia en los sistemas de refrigeración. La detección temprana de variaciones térmicas ayuda a prevenir fallos catastróficos.

3. Termografía infrarroja

La termografía infrarroja utiliza cámaras térmicas para captar imágenes que muestran la distribución de temperatura en los equipos. Permite identificar puntos calientes que podrían indicar conexiones flojas, sobrecargas o componentes defectuosos. Esta técnica es no intrusiva y ofrece una visión clara del comportamiento térmico de los sistemas bajo carga operativa.

4. Análisis de vibraciones

El análisis de vibraciones monitorea los patrones de vibración de equipos mecánicos y eléctricos. Al detectar cambios en la frecuencia o amplitud de las vibraciones, se pueden identificar problemas como desalineaciones, desequilibrios o desgaste en componentes rotativos. Es especialmente útil para diagnosticar el estado de motores, generadores y otros equipos con partes móviles.

5. Análisis de circuitos

Este método mide parámetros eléctricos como corriente y tensión en los motores eléctricos para evaluar la condición del estator y el rotor en máquinas eléctricas rotativas. Permite detectar problemas de aislamiento, cortocircuitos o desequilibrios de fase. Es una herramienta eficaz para identificar fallos eléctricos antes de que afecten el rendimiento del motor.

6. Pruebas ultrasónicas:

Las pruebas ultrasónicas utilizan ondas de alta frecuencia para detectar defectos en componentes eléctricos y electrónicos. Esta técnica es capaz de identificar microfisuras, fugas o daños internos en materiales conductores y no conductores. Se utiliza ampliamente en el análisis de aislamiento y en la detección de fallos en sistemas de alta tensión.

7. Análisis de la firma de corriente (CSA)

El análisis de la firma de corriente monitoriza la forma de onda de la corriente eléctrica en motores, generadores y otros equipos eléctricos y electrónicos. Al analizar la variación de la corriente, es posible detectar anomalías en el funcionamiento, como desbalanceo, fallos en el aislamiento o problemas en los sistemas de alimentación.

8. Emisión acústica

La emisión acústica detecta ondas sonoras de alta frecuencia generadas por materiales sometidos a estrés o deformación. Esta técnica permite identificar defectos estructurales, como fisuras o delaminaciones, en componentes eléctricos y electrónicos. Es especialmente útil para evaluar la integridad de transformadores y placas de circuito impreso.

9. Análisis de fluidos aislantes:

Este análisis evalúa la calidad de los fluidos dieléctricos utilizados en equipos eléctricos, como transformadores y disyuntores. Se miden parámetros como la resistencia dieléctrica, contenido de agua y presencia de contaminantes. Detectar la degradación del fluido permite intervenir antes de que se produzcan fallos en el aislamiento.

10. Análisis de flujo magnético:

El análisis de flujo magnético evalúa la distribución del campo magnético en equipos eléctricos, como motores y generadores. Detecta irregularidades en el flujo magnético que pueden ser indicativas de fallos en el núcleo magnético o en los devanados. Esta técnica es útil para diagnosticar problemas de rendimiento y eficiencia en sistemas eléctricos.

11. Inspección visual avanzada

Consiste en la revisión detallada de los equipos para identificar signos de daño físico, como corrosión, desgaste o conexiones sueltas. Aunque es una técnica básica, se complementa con herramientas avanzadas como cámaras de alta resolución y microscopios electrónicos para una inspección más precisa.

12. Monitorización de campos electromagnéticos

Esta técnica mide la intensidad y distribución de los campos electromagnéticos generados por los equipos eléctricos. Las variaciones en los campos pueden indicar problemas en el aislamiento, interferencias eléctricas o fallos en componentes electrónicos. Es útil en la detección temprana de anomalías que podrían afectar el rendimiento del sistema.

13. Monitorización de la corriente de fugas

El monitoreo de la corriente de fugas detecta pequeñas corrientes que se desvían del circuito principal hacia tierra. Estas fugas pueden ser un indicativo de problemas en el aislamiento o fallos en los componentes. La detección temprana ayuda a prevenir cortocircuitos y otros fallos eléctricos graves.

14. Sistemas predictivos en circuitos integrados (ICs)

Esta técnica utiliza monitores integrados en circuitos electrónicos para recopilar datos en tiempo real sobre el funcionamiento de los componentes. Permite detectar anomalías en los transistores y otros elementos internos, identificando posibles fallos en sistemas complejos. Se aplica en dispositivos modernos para garantizar la fiabilidad operativa de los circuitos integrados.

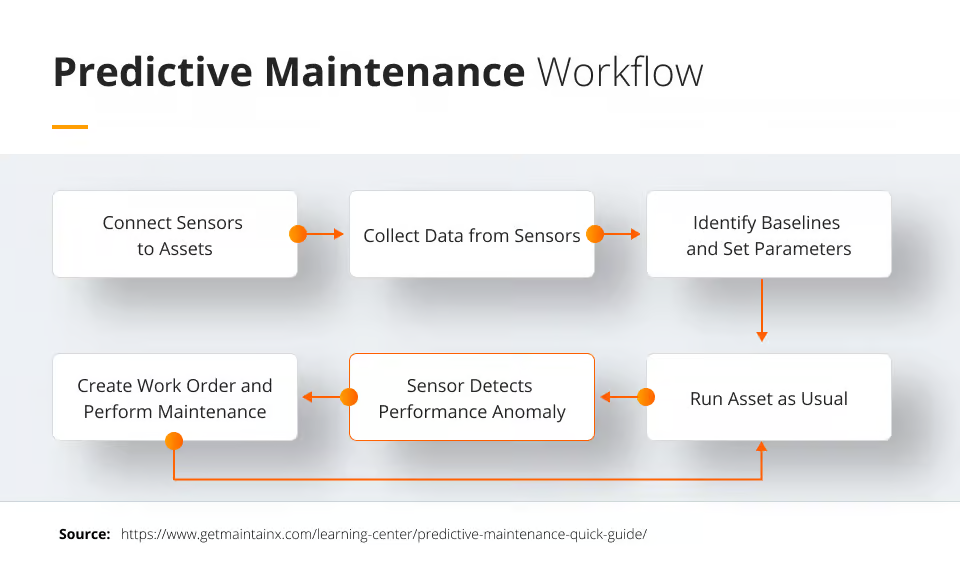

Cómo implementar el mantenimiento predictivo

Implementar mantenimiento predictivo implica varios pasos:

1. Identificación de equipos críticos y técnicas de detección predictiva de fallos: Seleccionar los equipos más críticos y prioritarios para las operaciones, así como las técnicas más adecuadas para la detección predictiva de los fallos correspondientes.

2. Instalación de sensores: Instalar los sensores necesarios para monitorizar parámetros relevantes de cada equipo.

3. Análisis de datos: Analizar los datos recogidos para identificar patrones.

4. Acción correctiva: Cuando se detectan posibles fallos, generar alertas para que se tomen medidas antes de que se produzcan fallos graves. En otras palabras, el sistema de mantenimiento predictivo puede predecir problemas antes de que afecten el funcionamiento del equipo, lo que permite realizar el mantenimiento solo cuando es necesario, reduciendo costes y mejorando la eficiencia operativa.

Beneficios del mantenimiento predictivo

1. Reducción de costes operativos: Reduce la frecuencia de mantenimiento innecesario y evita costosos tiempos de inactividad no planificados.

2. Mayor tiempo de actividad: Minimiza los fallos imprevistos y mantiene los equipos funcionando de manera óptima.

3. Mayor vida útil de los equipos: Al detectar y corregir los fallos de forma temprana se alarga la vida útil de los equipos.

Desafíos del mantenimiento predictivo

1. Calidad de los datos: El éxito del PdM depende de datos precisos. Si los datos son erróneos o incompletos, las predicciones pueden no ser fiables.

2. Integración de sistemas: Es crucial que los sistemas de PdM se integren correctamente con los sistemas existentes para evitar problemas de compatibilidad.

3. Coste inicial: La implementación de sensores y plataformas de análisis puede requerir una inversión inicial considerable, aunque los beneficios a largo plazo suelen justificar el gasto.

Conclusión

El mantenimiento predictivo es una herramienta poderosa que permite optimizar el funcionamiento de equipos eléctricos y electrónicos. Mediante técnicas avanzadas se pueden detectar problemas antes de que se conviertan en fallos graves, reduciendo costes y aumentando la fiabilidad del sistema. Aunque presenta ciertos desafíos, los beneficios del mantenimiento predictivo, como la reducción de tiempos de inactividad y la optimización de recursos, lo convierten en una estrategia clave para el futuro de la ingeniería eléctrica y electrónica.

Fuente:

Strangas, Elias. (2021). Fault diagnosis and failure prognosis of electrical drives.

Antonino-Daviu, J.A.; Lee, Sang & Strangas, Elias. (2017). Guest Editorial Special Section on Advanced Signal and Image Processing Techniques for Electric Machines and Drives Fault Diagnosis and Prognosis. IEEE Transactions on Industrial Informatics.

Henao, Humberto; Capolino, Gérard-André; Fernandez-Cabanas, Manes; Filippetti, Fiorenzo & Bruzzese, Claudio; Strangas, Elias; Pusca, Remus; Estima, Jorge; Riera-Guasp, Martin; Hedayati Kia, Shahin. (2014). Trends in Fault Diagnosis for Electrical Machines: A Review of Diagnostic Techniques. IEEE Industrial Electronics Magazine.