Autor: Kumar V. Mahtani Mahtani (Profesor Ayudante en la Universidad Politécnica de Madrid y Profesor Visitante en la Universidad París-Saclay, Francia)

Tiempo de lectura: 6 minutos

El control vectorial representa un avance significativo en la gestión de motores eléctricos, especialmente aquellos de corriente alterna (AC) como los motores asíncronos (de inducción) y síncronos. Esta técnica ha revolucionado la forma en que los ingenieros pueden controlar el par y la velocidad, permitiendo un rendimiento mucho más preciso y dinámico en comparación con los métodos tradicionales, como el control escalar. La clave del control vectorial reside en la capacidad de transformar el sistema trifásico del motor en un sistema de referencia más manejable, lo que facilita la regulación independiente del flujo magnético y el par motor.

¿Qué es el control vectorial?

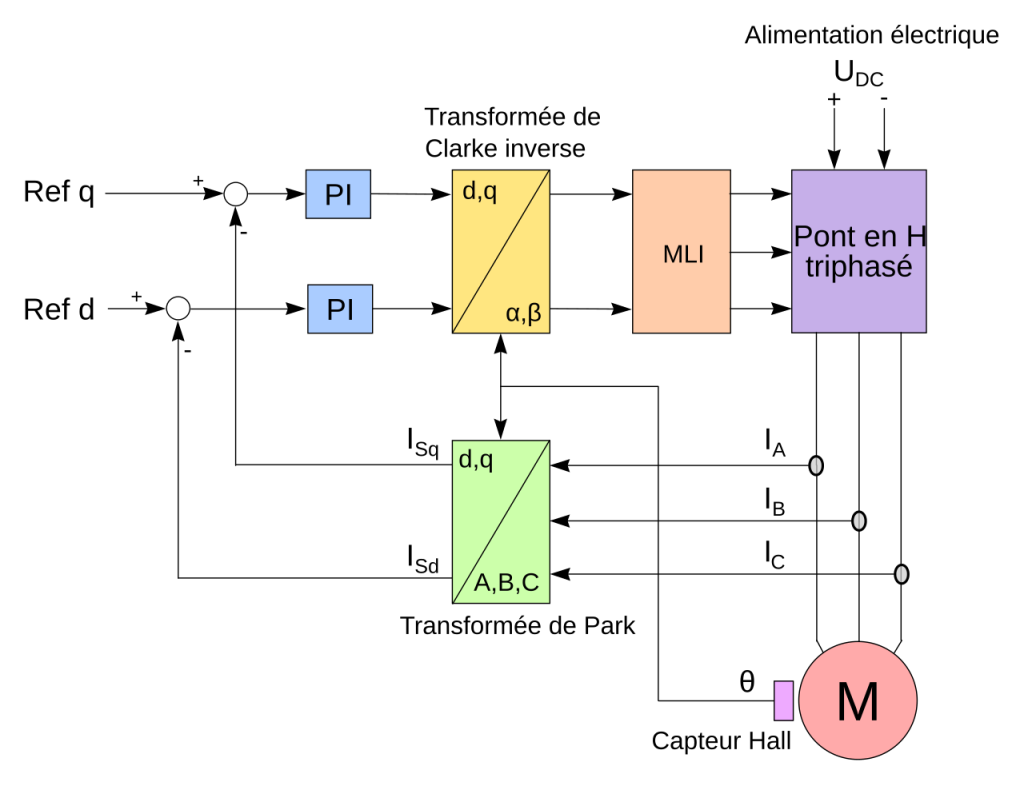

El control vectorial se basa en la transformación de las corrientes trifásicas del motor en un sistema de coordenadas de dos ejes perpendiculares, conocido como sistema d-q (directo-cuadratura). Este sistema de referencia está sincronizado con el flujo del rotor o del estator, dependiendo del tipo de control. De esta forma, las variables del motor (como el par y el flujo) se convierten en señales de corriente continua (DC), lo que simplifica su control y lo asemeja al comportamiento de un motor de corriente continua.

En términos prácticos, el control vectorial permite desacoplar el control del flujo y del par. Mientras que en un motor DC tradicional el control del par y la corriente son naturalmente independientes, en un motor AC esto no ocurre de manera directa debido a la naturaleza sinusoidal de las corrientes. Con el control vectorial, se logra esta independencia mediante un proceso de transformación electrónica y control digital.

Principales formas de control vectorial

Existen dos tipos principales de control vectorial: control vectorial indirecto y control vectorial sin sensores (sensorless). Cada uno ofrece ventajas y desafíos particulares, especialmente desde el punto de vista de la electrónica involucrada.

1. Control vectorial indirecto:

En este tipo de control, se utiliza un encoder o sensor de velocidad para medir la posición del rotor. La información de la posición se usa para calcular la orientación del campo magnético y ajustar las corrientes en el sistema d-q. El control indirecto es muy preciso y ofrece un alto rendimiento dinámico, ya que la información del encoder permite un control en tiempo real muy fiable. Por ejemplo, En una aplicación industrial de precisión, como un servomotor para un sistema robótico, el control indirecto permite ajustar la velocidad y el par con una precisión milimétrica, lo que es crucial para movimientos exactos.

Se requieren convertidores de frecuencia que utilicen un sistema de modulación por ancho de pulso (PWM) avanzado. La información del encoder se procesa mediante un microcontrolador o un DSP (Procesador Digital de Señales), que calcula las transformaciones de referencia y ajusta las salidas del inversor.

2. Control vectorial sin sensores (sensorless):

Este enfoque elimina la necesidad de un encoder físico, lo que simplifica la instalación y reduce los costes. En lugar de medir directamente la velocidad del rotor, el sistema estima la posición del flujo a partir de las corrientes y tensiones del motor. Para ello, se utilizan modelos matemáticos avanzados que analizan las respuestas del motor a las señales aplicadas.

La electrónica involucrada en el control sensorless es más compleja, ya que requiere algoritmos de estimación basados en observadores de estado o filtros de Kalman. Estos algoritmos se ejecutan en tiempo real en el controlador, ajustando continuamente las estimaciones para adaptarse a los cambios en la carga y en las condiciones del motor.

Por ejemplo, en aplicaciones de vehículos eléctricos, el control sensorless es común porque reduce la complejidad del sistema de tracción. La electrónica de potencia ajusta las señales del inversor según las estimaciones del rotor, asegurando un funcionamiento suave incluso a bajas velocidades.

La implementación práctica del control vectorial

La implementación del control vectorial depende en gran medida de la electrónica de potencia y del procesamiento digital. Los principales componentes electrónicos involucrados incluyen:

1. Convertidores de frecuencia: Transforman la corriente alterna (CA) en corriente continua (CC) y luego de nuevo en CA con frecuencia y tensión variables. Utilizan técnicas de modulación PWM para controlar las señales de salida de manera precisa.

2. Microcontroladores y DSP: Realizan las transformaciones matemáticas necesarias para pasar del sistema trifásico al sistema d-q, y viceversa. Estos procesadores también gestionan los algoritmos de control y las estimaciones de la posición del rotor.

3. Sensores de corriente y tensión: Proveen la información necesaria para el control en lazo cerrado. Estos datos se utilizan para calcular las señales de control y ajustar las salidas del inversor.

4. Encoders (en control indirecto): Proveen información precisa sobre la posición y velocidad del rotor, esencial para sincronizar las señales del sistema de referencia con el campo magnético del motor.

Ventajas y desafíos del control vectorial

Ventajas:

Precisión en el control del par y la velocidad: El control vectorial permite ajustar el par y la velocidad de manera independiente, lo que se traduce en un control mucho más preciso y eficiente.

Mejor respuesta dinámica: La capacidad de responder rápidamente a cambios en la carga o la velocidad lo hace ideal para aplicaciones que requieren un alto rendimiento, como en robots industriales o sistemas de tracción eléctrica.

Mayor eficiencia energética: Al optimizar la entrega de corriente en función de la demanda de par, el control vectorial reduce las pérdidas de energía y mejora la eficiencia global del sistema.

Desafíos:

Complejidad de implementación: Requiere hardware y software más avanzados, así como algoritmos de control complejos. Esto implica un mayor costo inicial y una mayor necesidad de conocimientos técnicos para la puesta en marcha.

Sensibilidad a los parámetros del motor: En el control sensorless, las variaciones en los parámetros del motor, como los cambios de temperatura, pueden afectar la precisión de las estimaciones, lo que requiere calibraciones frecuentes o algoritmos de compensación.

Conclusión

El control vectorial ha transformado la manera en que se gestionan los motores eléctricos, permitiendo un control preciso y eficiente del par y la velocidad. Gracias a la electrónica avanzada, como convertidores de frecuencia, microcontroladores y sensores, esta técnica ofrece un rendimiento superior en aplicaciones industriales, automotrices y de energías renovables. A medida que la tecnología continúa evolucionando, el control vectorial seguirá desempeñando un papel clave en la optimización de los sistemas eléctricos, contribuyendo a una mayor eficiencia energética y un control más sofisticado.

Fuente:

Domínguez PL. Técnicas de control vectorial en motores eléctricos asíncronos. Revista Digital de Investigación y Postgrado de la Universidad Nacional Experimental Politécnica “Antonio José de

Sucre”, Vol. 3 No.1. Marzo 2013. pp. 438-450. ISSN: 2244-7393.